Uma combinação poderosa: Freeman Technology é uma empresa da Malvern Panalytical

Visão geral

O Freeman FT4 foi projetado com um propósito em mente: caracterizar a reologia dos pós, ou as propriedades de fluxo do pó. Esta ainda é a função principal, mas o instrumento, os acessórios e as metodologias têm sido continuamente desenvolvidos a ponto de o FT4 ser agora considerado um testador de fluxo de pó universal.

O testador de pó FT4 é único em muitos aspectos. Abaixo estão algumas características críticas para avaliar o valor industrial:

- Capacidade de simular condições de processamento de pó, testando amostras em estado consolidado, moderadamente estressado, aerado ou fluidizado

- Aplicação da caracterização multifacetada de pó para avaliar o fluxo dinâmico, o volume e as propriedades de cisalhamento do pó, a fim de construir a compreensão mais abrangente de como um pó se comporta

- Sensibilidade incomparável, permitindo a diferenciação de pós que outros testadores classificam como idênticos

A Freeman Technology, desenvolvedora do reômetro de pó FT4 líder do setor, tornou-se parte da família Micromeritics em 2018. Em 2025, a Micromeritics e a Freeman juntaram-se à Malvern Panalytical, trazendo experiência em fluxo de pó para o portfólio mais amplo de caracterização de materiais.

Metodologias de reômetro de pó

O FT4 é um testador de fluxo de pó verdadeiramente universal, oferecendo quatro categorias de metodologias: A granel, Fluxo dinâmico, Cisalhamento (em conformidade com a norma ASTM D7981) e Processo.

- Granel: densidade, compressibilidade, permeabilidade

- Fluxo dinâmico: fluidez básica, aeração, consolidação, vazão, energia específica

- Cisalhamento: célula de cisalhamento, fricção na parede

- Processos: segregação, atrito, aglomeração, eletrostática, umidade, aglomeração

Aplicações

O comportamento do pó influencia a fabricação do eletrodo tanto no processo úmido quanto no seco. Em processos úmidos, pós com propriedades ideais de fluxo e dispersão garantem suspensões consistentes, melhorando o desempenho da bateria e a eficiência da fabricação.

A Manufatura de aditivos (MA) depende do desempenho preciso do pó para garantir consistência e qualidade em componentes impressos em 3D. A distribuição e o espalhamento eficazes do pó são cruciais, pois a variabilidade pode levar a defeitos como densidade inconsistente e acabamento superficial insatisfatório.

Os revestimentos em pó são ecologicamente corretos, pois eliminam o uso de solventes e as emissões de compostos orgânicos voláteis. No entanto, sua aplicação é desafiadora devido à necessidade de um fluxo suave do pó, especialmente porque a demanda por filmes mais finos exige partículas menores com forças interpartículas aumentadas.

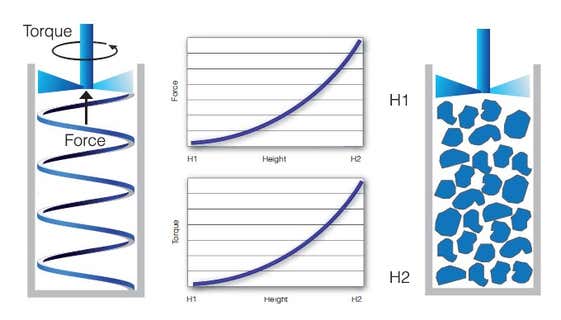

O processamento do pó envolve diversas condições, desde altas tensões de compactação em funis até fluidização dinâmica. Compreender como um material se comporta nessas condições é crucial para projetar e monitorar operações unitárias e sistemas de transferência.

As formulações de toner, muitas vezes patenteadas, são moídas em pós finos com tamanhos <10 μm, tornando-as propensas à coesão e aglomeração. O fluxo adequado do pó é crucial para garantir dispersão uniforme e adesão eficaz ao papel, com aditivos usadospara evitar aglutinação e melhorar o desempenho.

Compactos cosméticos, feitos a partir de misturas de emolientes, pigmentos, cargas e aglutinantes, devem apresentar boa fluidez de pó para um processamento eficaz. A fluidez adequada garante qualidade consistente, facilidade de aplicação e produção econômica com alto rendimento.

A prensagem a seco de pó é um método flexível e econômico para a fabricação de componentes cerâmicos. Identificar as misturas de pó e os métodos de caracterização corretos é essencial para o desenvolvimento eficaz do processo.

Nas indústrias alimentícia e nutracêutica, compreender as propriedades do pó e o comportamento do fluxo é essencial para um processamento eficiente. Mesmo pequenas quantidades de umidade podem afetar drasticamente os pós, transformando-os de fluxo livre em aglomerados ou massas sólidas, o que impacta a fluidez e pode levar à redução da eficiência e ao aumento de custos.

O processamento de pó é crucial na fabricação farmacêutica, onde o controle do comportamento do pó aumenta a eficiência e a qualidade. Os principais processos incluem granulação úmida para criar grânulos uniformes e de fluxo livre; enchimento de matrizes; previsão do desempenho do fluxo em alimentadores de rosca; e desenvolvimento de formulações para inaladores de pó seco (DPI).