Visão geral

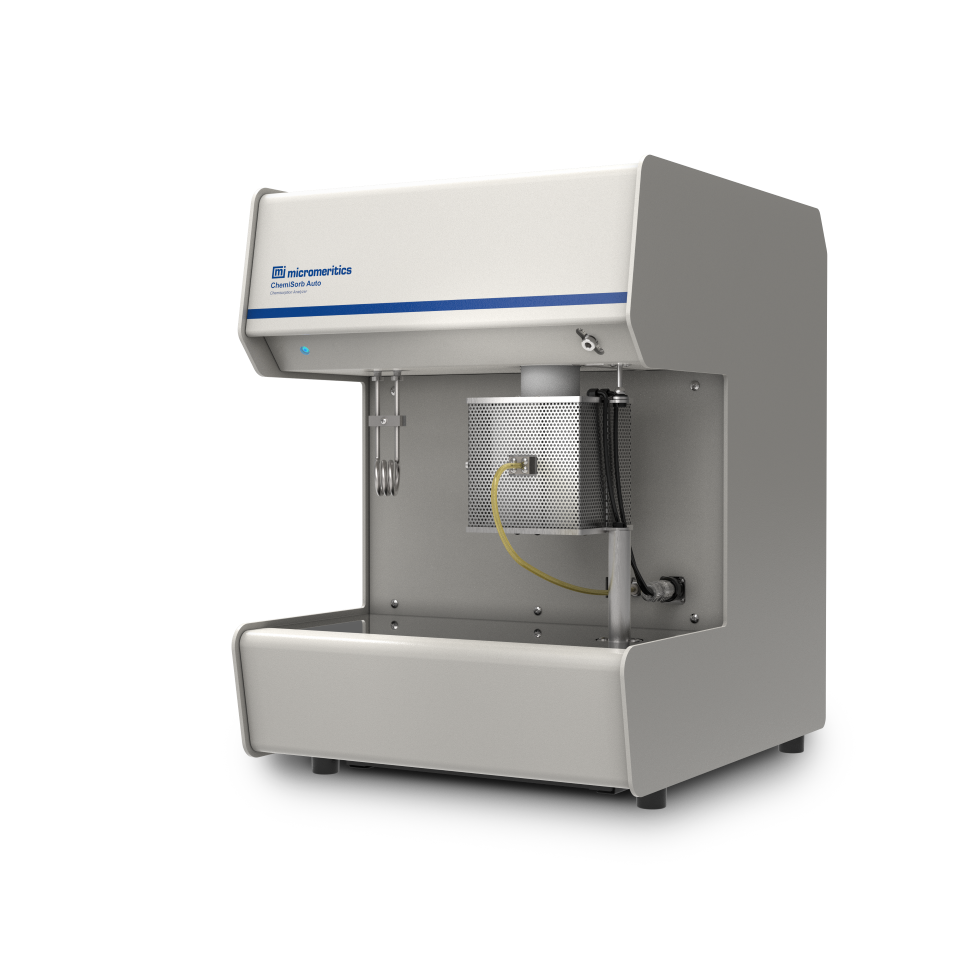

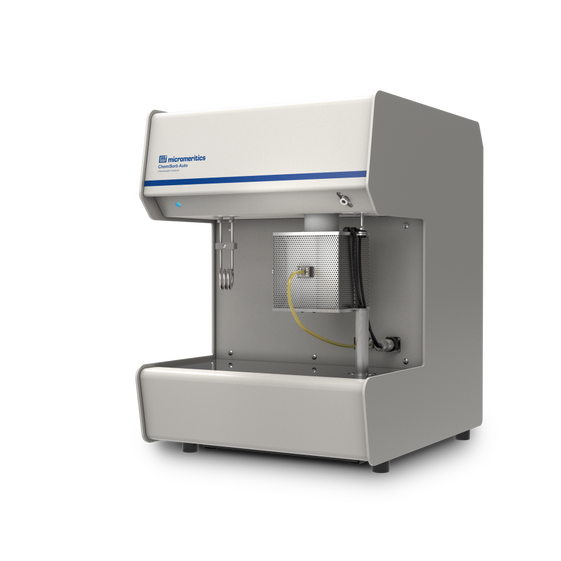

O Micromeritics ChemiSorb Auto é um analisador de quimissorção compacto e totalmente automatizado, projetado para fornecer resultados de alta precisão e repetíveis para catalisadores heterogêneos.

Seja em testes com temperatura programada ou em análises de quimiorabsorção de pulso, o ChemiSorb Auto oferece desempenho confiável, acesso por um preço acessível e facilidade de uso inigualável, em tamanho que cabe numa bancada.

Recursos

-

Válvula de mistura patenteada: permite uma mistura precisa de gás e calibrações automáticas de gás multiponto

-

Medição de pressão em circuito fechado: quantidades exatas de gás dosadas para a amostra são conhecidas, garantindo repetibilidade dentro de +/- 1%

-

8 entradas totais de gás: quatro para gases de transporte e loop alimentados ao sistema com dois controladores de fluxo de massa de alta precisão

-

Resfriador criogênico opcional: permite o início de uma análise em temperatura ambiente até -100 °C

-

Volume mínimo de gás interno: garante alta resolução, resposta rápida do detector e reduz erros ao calcular volumes de gás

-

Detector de condutividade térmica linear (TCD) altamente sensível: garante que o volume de calibração permaneça constante em toda a faixa de amplitudes de pico, de modo que a área sob o pico seja diretamente proporcional ao volume de gás reagido

-

Resfriamento forçado a ar: resfria rapidamente a temperatura do forno até próximo à temperatura ambiente (500 °C a 50 °C em 30 minutos), reduzindo o tempo de análise e aumentando a produtividade

-

Forno de concha dinâmico: proporciona controle de temperatura de até 1000 °C e taxas de aquecimento controladas de 1 a 50 °C com a menor sobrecarga de temperatura disponível

Principais aplicações

Catalisadores de hidrocraqueamento normalmente compostos de sulfetos metálicos (níquel, tungstênio, cobalto e molibdênio) são usados para processar alimentações contendo aromáticos policíclicos que não são adequados para processos típicos de craqueamento catalítico.

A reação de deslocamento de água para gás é um elemento importante no ciclo de vida do hidrogênio e no impulso em direção a tecnologias de emissões líquidas zero. A combinação de catalisadores, geralmente cobre-zinco-alumina e ferro-cromo, é caracterizada por TPR e quimissorção de pulso para maximizar a atividade.

A síntese de Fischer–Tropsch converte o gás sintético em combustíveis sustentáveis; para isso, os catalisadores de cobalto e ferro desempenham um papel fundamental. As técnicas de quimissorção e TPR ajudam a otimizar a dispersão e a redução de metal, o que melhora diretamente o desempenho catalítico.

Catalisadores contendo platina, rênio, estanho etc. em sílica, alumina ou sílica alumina são usados para a produção de hidrogênio, aromáticos e olefinas.

Catalisadores como zeólitas de poros pequenos (mordenite e ZSM-5) contendo metais nobres (tipicamente platina) são usados para converter parafinas lineares em parafinas ramificadas.

Catalisadores de manganês, cobalto, bismuto, ferro, cobre e prata utilizados para a oxidação em fase gasosa de amônia, metano, etileno e propileno são caracterizados por: oxidação e dessorção programadas por temperatura, calor de dessorção e dissociação de oxigênio.

Catalisadores como paládio, níquel e platina dependem da quimissorção para ativar as moléculas de hidrogênio e substrato, e técnicas como a quimissorção de pulso e a TPR são usadas para ajustar a atividade e a seletividade.

Catalisadores ácidos, como zeólitas, são usados para converter grandes hidrocarbonetos em gasolina e óleo diesel. A caracterização desses materiais inclui: quimissorção de amônia e dessorção programada por temperatura.