촉매제란 자신은 변하지 않으면서 반응 속도를 변화시키는 물질입니다(촉매 활동 과정에서 촉매제의 형태는 변할 수 있음). 이 응용 노트는 단일상(고체)으로 존재하고 반응물이 다른 상(액체 또는 기체)으로 존재하는 불균일 촉매제에 관하여 다룹니다. 이 유형의 촉매제에서 반응률은 고체 물질의 표면적에 따라 결정됩니다(촉매제와 반응물의 접촉면으로 정의).

접촉면은 입자 직경의 제곱에 반비례하므로 물질의 입자 크기를 줄이면 접촉면이 늘어납니다. 그래서 촉매제의 특성 분석을 위해 표면적과 입자 크기를 일반적으로 측정하고 있습니다. 입자 크기를 줄이는 것이 촉매제의 반응도를 높이는 가장 효과적인 방법으로 보입니다. 그러나 입자 크기가 작다고 반드시 유리한 것은 아닙니다. 액체(지방의 수소화를 위한 레이니 니켈 등)나 기체(암모니아의 하버 합성법 등)에 사용되는 반응기의 경우, 촉매제 입자가 지나치게 미세하면 다음과 같은 문제가 있을 수 있습니다.

반응도, 독작용 경향성 등을 측정하여 촉매의 위험성을 줄이면서 효율성 또한 유지하는 최적의 입자크기 범위가 있다는 뜻입니다.

이 응용 노트에서 모든 촉매제 물질과 각각의 측정 요건을 다루는 것은 불가능합니다. 레이저 회절 장비를 통해 성공적으로 측정할 수 있는 촉매제 물질에는 다음이 포함됩니다.

이 노트에서는 습식 및 건식 분산 기법을 이용한 일반적인 FCC 촉매제 측정 방법을 설명합니다. 또한 건조 분말 측정 기술의 발전이 어떻게 촉매제의 소모 거동과 관련해 더 많은 정보를 제공해 줄 수 있는지도 대해서도 알아 볼 것입니다. 소모 거동은 유동층 반응에서 촉매제의 수명을 결정하는 중요한 요소가 될 수 있습니다.

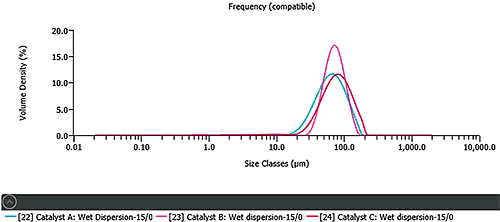

습식 분산을 이용하여 3가지 각기 다른 FCC 촉매제의 입자 크기를 측정하였습니다. 습식 분산 공정에서 분말을 적절한 액체로 적신 다음 응집체의 분리를 촉진하기 위해 초음파를 처리 하였습니다. Malvern 응용 노트 MRK561에 설명된 공정에 따라 이 샘플의 분산 조건이 최적화되었습니다. 그림 1은 샘플의 입자 크기가 중간 크기(60 ~ 80μm)로 유사함을 나타냅니다. 그러나 촉매제 A와 C는 촉매제 B에 비해 입자 크기 분포가 더 넓습니다.

|

|

촉매제의 표면적은 촉매제 활성을 결정하는 중요한 요소 중 하나입니다. 일반적으로 비표면적은 화학흡착의 화학적 특성과 함께 물리흡착 기법을 이용하는 BET로 측정합니다. 이 기법에서 사용하는 표면적은 흡수 분자의 크기에 영향을 받습니다. 크기가 작은 분자일수록 표면 미세구조 및 입자 공극 망 속으로 더 잘 침투하며 표면적 계산값이 크게 나옵니다.

비표면적은 레이저 회절법을 통해 측정된 부피 분포를 산술적으로 표면적 분포로 환산할 수 있습니다. 그런 다음 입자의 전체적인 윤곽을 바탕으로 표면적을 계산할 수 있습니다. 이 표면적은 검출 기체가 촉매제의 내부 다공질 구조체 내로 흡수될 수 있는 BET 측정법으로 계산한 결과와 비교해 더 작은 경향이 있습니다.

Mastersizer 3000은 Hatch-Choate 방정식[1]을 이용하여 부피 분포를 표면적 분포로 환산하여 SSA를 계산합니다. SSA와 입자 크기를 연결 짓는 일반적인 방정식은 다음과 같습니다.

D[3, 2]는 표면적의 평균 또는 Santer Mean 직경(SMD)입니다. Malvern 소프트웨어에서 SSA에 사용되는 값은 일차적으로 mm2/cm3 단위로 계산되며 입자 밀도 값을 입력하면 m2/g 단위로 변환됩니다. 얻어진 값은 시스템 내의 미세 물질과 밀접하게 관련되어 있어 입자 크기를 이등분하면 SSA가 4배 더 높아집니다(표면적은 d2에 반비례).

표 1에 레이저 회절을 이용하여 시험된 FCC 촉매제의 표면적 값을 정리하였습니다.

촉매 | D[3, 2] / 마이크론 | SSA / m2.kg |

|---|---|---|

A | 40.9 | 54.4 |

B | 74.8 | 33.2 |

C | 38.5 | 57.7 |

결과를 보면 촉매제 A와 C의 SSA가 유사하고 촉매제 B의 경우에는 SSA가 훨씬 작습니다. 샘플 A와 C의 SSA가 높은 것은 이들 제품에 함유된 미세 물질과 관련이 있습니다.

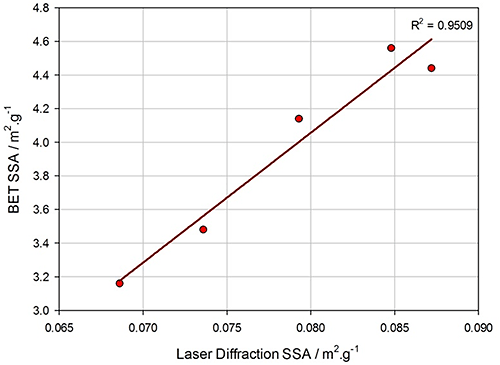

이 샘플들의 경우 레이저 회절 결과와 비교할 만한 BET 데이터가 없습니다. 그림 3에서 바륨설페이트 분말 샘플의 BET 측정 결과와 레이저 회절로 계산된 SSA의 결과를 비교했습니다. 이는 강력한 선형 관계를 보여주며 레이저 회절은 촉매제 활성을 예측하거나 QC 분석 기법을 제공하는 데 사용될 수 있습니다.

|

앞에서 촉매의 습식 측정 결과를 예시로 보여주었습니다. 그러나 레이저 회절은 분말의 건식 분산 측정에도 이용할 수 있습니다. 건식 분말 분산은 입자를 압축된 공기 흐름에 혼입하여 만들어집니다. 시료가 벤추리를 통과하면서 응집체의 분산이 일어납니다. 벤추리는 입자를 가속시키며 입자간의 충돌, 입자와 벽의 충돌, 벤추리를 통해 입자가 공급되고 빠져나가는 동안 발생하는 급가속과 감속으로 응집체의 전단 등 3가지의 각기 다른 메커니즘을 통해 분산이 이루어 집니다.

이때 분산 메커니즘이 공격적일수록 입자 분쇄의 가능성이 높아지므로 건식 분산 기법을 사용할 때는 주의를 기울여야 합니다. 입자의 분쇄는 벤추리에서의 다양한 압력에서 분산 에너지를 변화시키는 압력 적정을 실시하여 확인 할 수 있다. Malvern 응용 노트 MRK524에 설명된 대로 각기 다른 압력에서 얻은 결과와 습식 분산을 이용하여 얻은 결과를 비교하여 정확한 분산 압력을 선택할 수 있습니다.

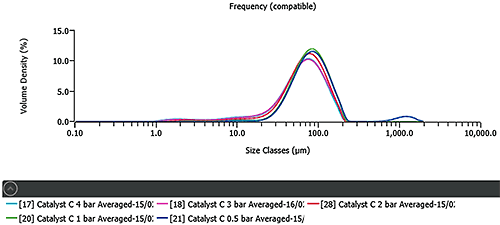

그림 3은 FCC 촉매 C의 압력 적정 결과를 보여줍니다. 낮은 압력에서는 큰 응집체들이 존재하며 이것은 완전한 분산이 이루어 지지 않았음을 의미합니다. 압력을 높이면 입자 크기가 작아집니다. 그림 1에서 1bar의 압력으로 분산했을 때 습식 분산 결과와 거의 일치하는 것을 보여줍니다. 따라서 1bar 압력 이상에서 발생한 입자 크기 감소는 입자 분쇄의 결과입니다. 다른 FCC 촉매들도 유사한 거동을 보였습니다.

|

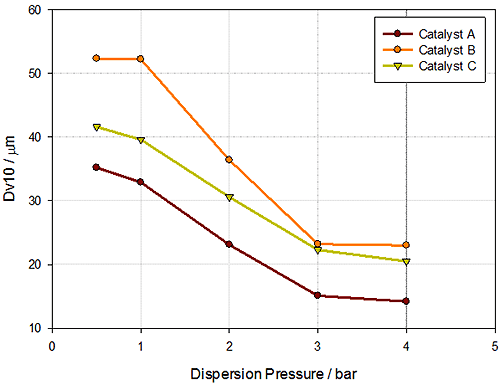

압력에 따라 각 촉매의 입자크기가 변화되는 현상은 유동층 반응기에서 촉매의 수명 예측에 중요한 요소 중 하나로 소모 위험성을 이해하는데 도움이 될 수 있습니다. Dv10은 분쇄에 의해 발생하는 미세 입자의 증가에 매우 민감하므로 분산압력 증가에 따른 Dv10의 변화가 매우 중요합니다. 그림 4는 각 FCC 촉매의 압력에 따른 Dv10의 변화를 보여줍니다. 이 데이터는 낮은 압력에서 측정된 Dv10(X1)와 높은 압력에서 측정된 Dv10(X2)를 비교한 압력 대비 Dv10 변화율을 의미하는 '분쇄 지수'(AI)를 계산하는 데 사용됩니다.

여기서 P1과 P2는 각각 낮은 압력과 높은 압력입니다.

표 2는 FCC 촉매들의 AI 값을 나타내고 있으며, A와 C의 성질이 유사함을 확인할 수 있습니다. 소모 성질이 유사하다는 것은 유동층 내에서 A와 C의 수명이 큰 차이가 없다는 것을 의미합니다. 촉매 B의 AI값이 상대적으로 더 낮은데, 이는 촉매 B의 수명이 A와 C에 비해 짧다는 것을 의미합니다.

촉매 | AI / µm.bar-1 |

|---|---|

A | -6.0 |

B | -8.4 |

C | -6.0 |

Mastersizer 3000으로 광범위한 촉매 물질에 대하여 입자 크기 분포를 정확하게 파악할 수 있습니다. 비표면적 계산을 비롯하여 이 기법의 고유한 특징 중 하나는 다양한 압력에서 건조 분말의 입도를 측정하여 유동층 내 촉매의 소모율 예측이 가능하다는 것입니다.

[1] T Hatch, S P Choate, "Statistical description of the size properties of non-uniform particulate substances" J. Franklin Inst., 207, 369-387 (1929)

[2] A F Rawle "Micron sized nano-materials" Powder Technology, 174, 6-9, (2007)