배터리 제조는 슬러리로 적용되는 전극 물질을 사용하여 막을 형성합니다. 슬러리 내의 입자의 크기와 형상은 슬러리의 점도를 통해 막의 생산 및 최종 균일성에 매우 중요합니다. 이 응용 노트에서는 Morphologi 자동 이미지 분석 시스템을 사용하여 높고 낮은 점도 전극 슬러리에서 입자의 형상을 효율적으로 특성화합니다.

배터리는 현대 생활에 보편적으로 사용되고 있으며 배터리에 대한 우리의 의존도는 그 어느 때보다 높습니다. 따라서 제조 관리를 통해 최적의 배터리 성능을 보장하는 것이 갈수록 중요해지고 있습니다. 이전 응용 노트에서는 배터리 재료 제조에 사용되는 입자의 크기를 제어하는 것의 중요성[1]과 흑연 전극의 탄소 미세구조가 배터리 성능에 미치는 영향을 논의했습니다[2].

불규칙한 형상의 입자는 패킹 밀도를 줄일 뿐만 아니라 고점도 전극 슬러리를 형성할 수도 있으므로 형상도 고려하고 제어해야 하는 중요한 요인입니다. 배터리에 대한 이 세 번째 응용 노트에서는 전극 슬러리의 점도에 대한 크기와 형상의 역할을 고려합니다.

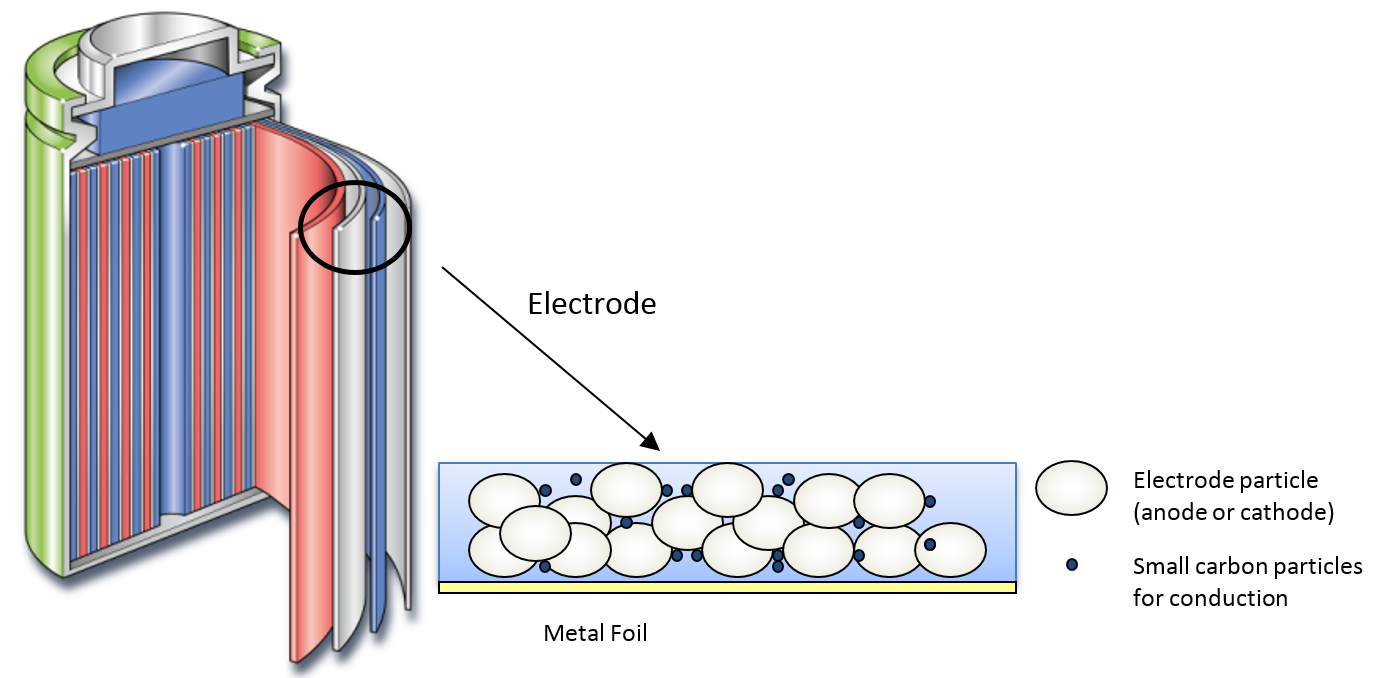

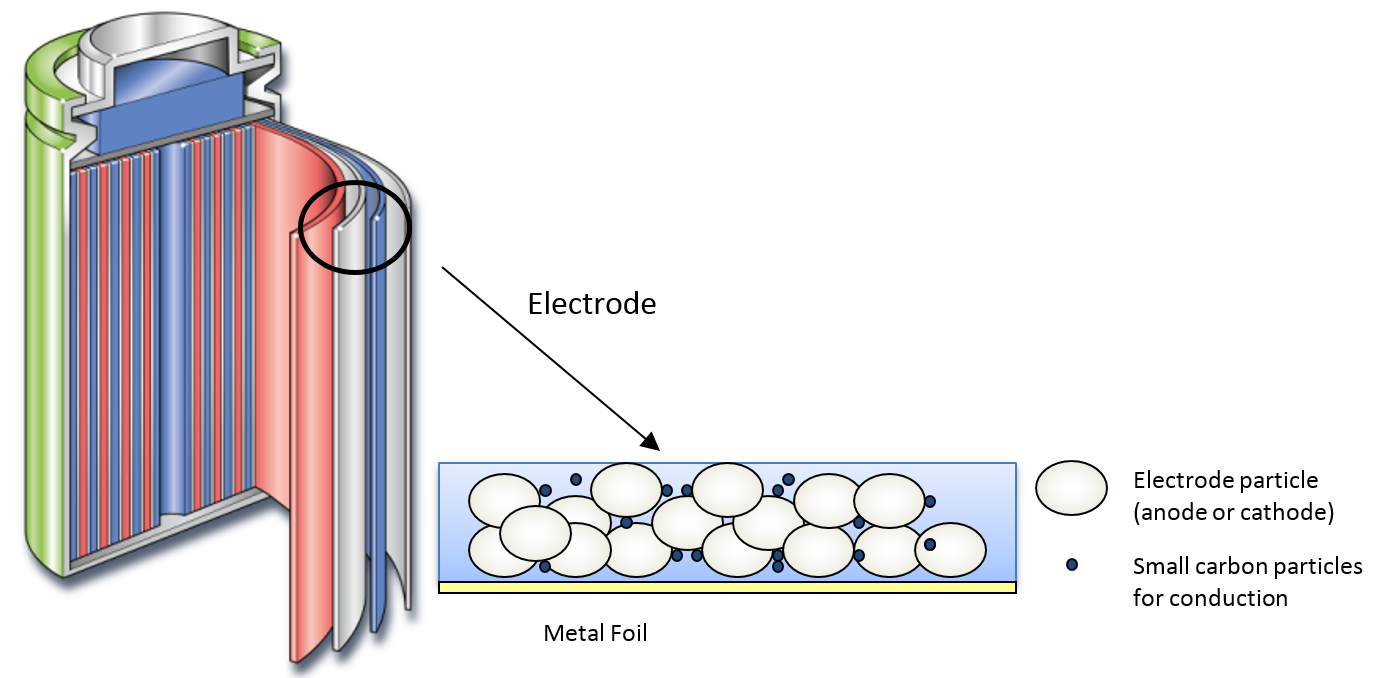

배터리 전극의 일반적인 구조가 그림 1에 나와 있습니다. 전극은 일반적으로 현탁액의 입자 슬러리를 금속 박판에 적용하는 방법으로 제작합니다.

그림 1 – 리튬 이온 배터리의 일반적인 구조

해당 슬러리는 전극 입자(양극 또는 음극), 전도에 도움이 되는 소형 탄소 입자, 구조물을 유지하기 위한 결합제 재료(용매와 고분자로 구성)로 구성됩니다. 슬러리의 입자 농도는 높아서 무게 기준으로 전체에서 20~40%를 차지합니다. 따라서 입자 특성은 결과적으로 발생하는 슬러리의 물리적 특성에 상당한 영향을 미칩니다.

슬러리의 점도, 분산성, 농도 및 압축성은 슬러리가 응용 중에 얼마나 효과적일지를 결정하는 데 중요한 파라미터입니다. 슬러리의 점도가 높으면 코팅 과정에서 어려움이 발생하고 분산성이 좋지 않으면 막 균일성이 낮아집니다. 따라서 슬러리의 농도와 압축성으로 막 밀도를 제어할 수 있습니다. 코팅 두께와 층 밀도의 균일성은 배터리의 이온 전송 속도 및 수명(재충전 주기 시간)을 제어하는 데 중요한 역할을 하며, 층 두께를 제어하면 더 작은 배터리를 생산할 수 있습니다.

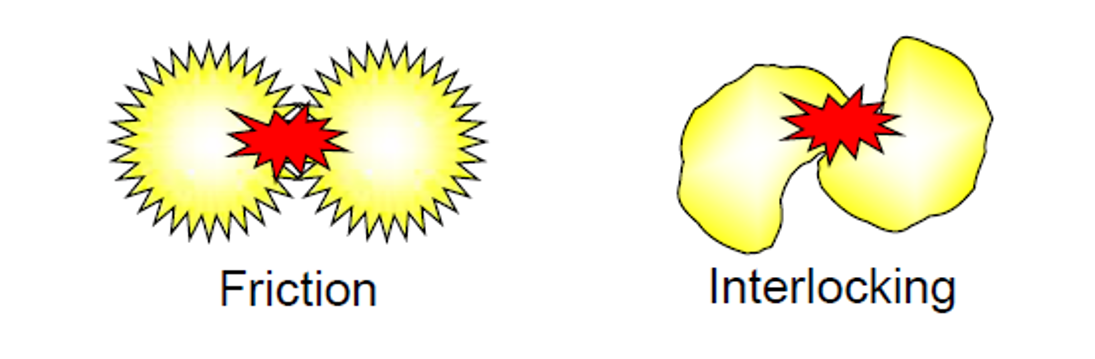

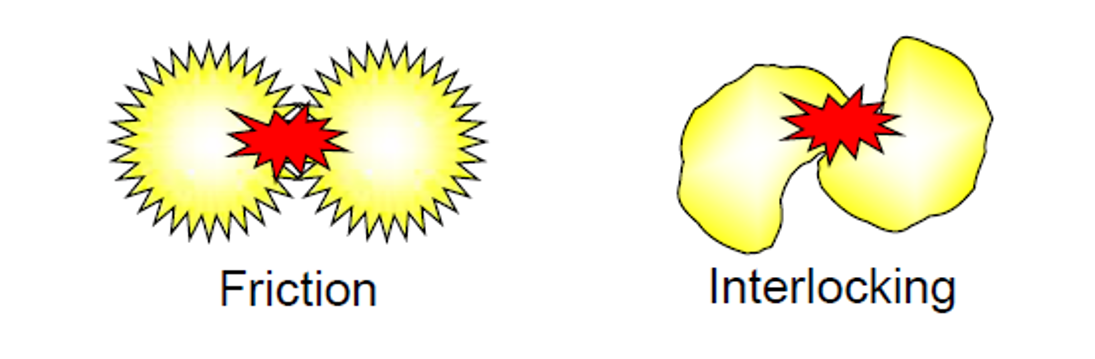

그림 2에 나와 있는 것처럼 형상이 불규칙한 입자의 비율이 크면 입자 마찰 및 맞물림의 영향이 증가하는 한편 유체가 입자를 우회하는 데 필요한 흐름 에너지가 추가로 필요하기 때문에 점도가 높은 슬러리가 발생할 것입니다.

그림 2 - 형상이 불규칙한 입자가 있으면 맞물림과 마찰이 증가하여 점도가 증가함

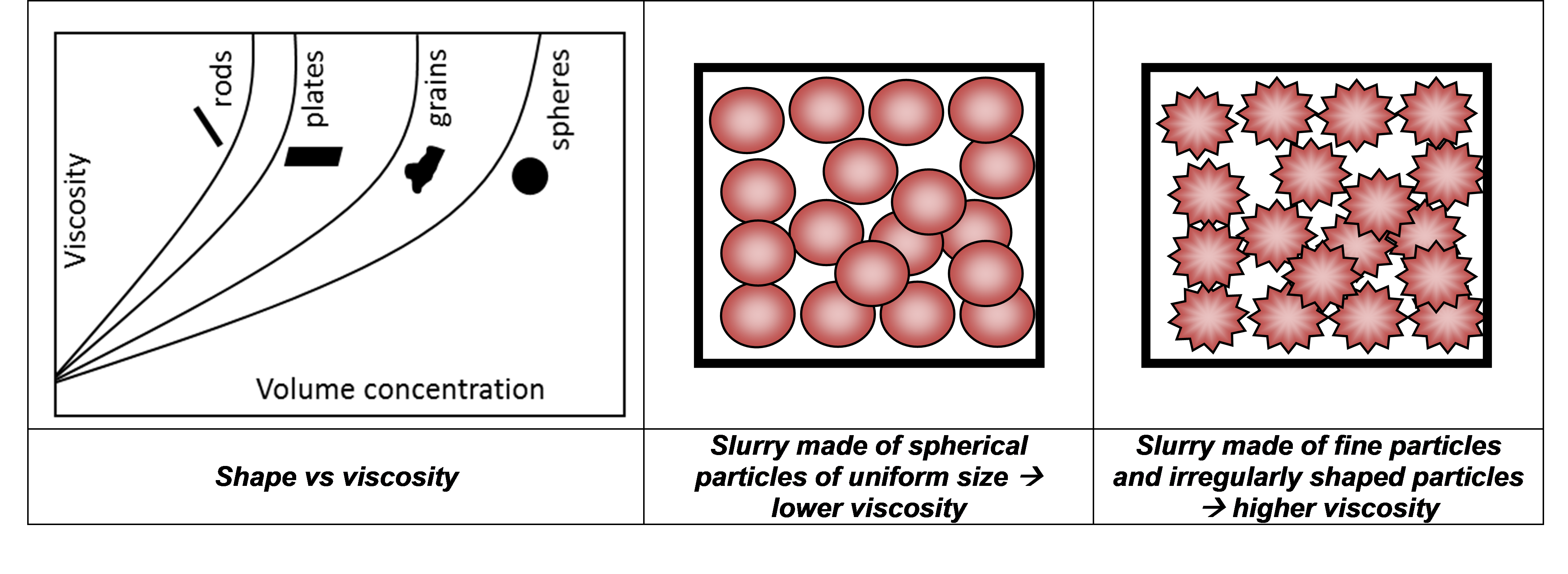

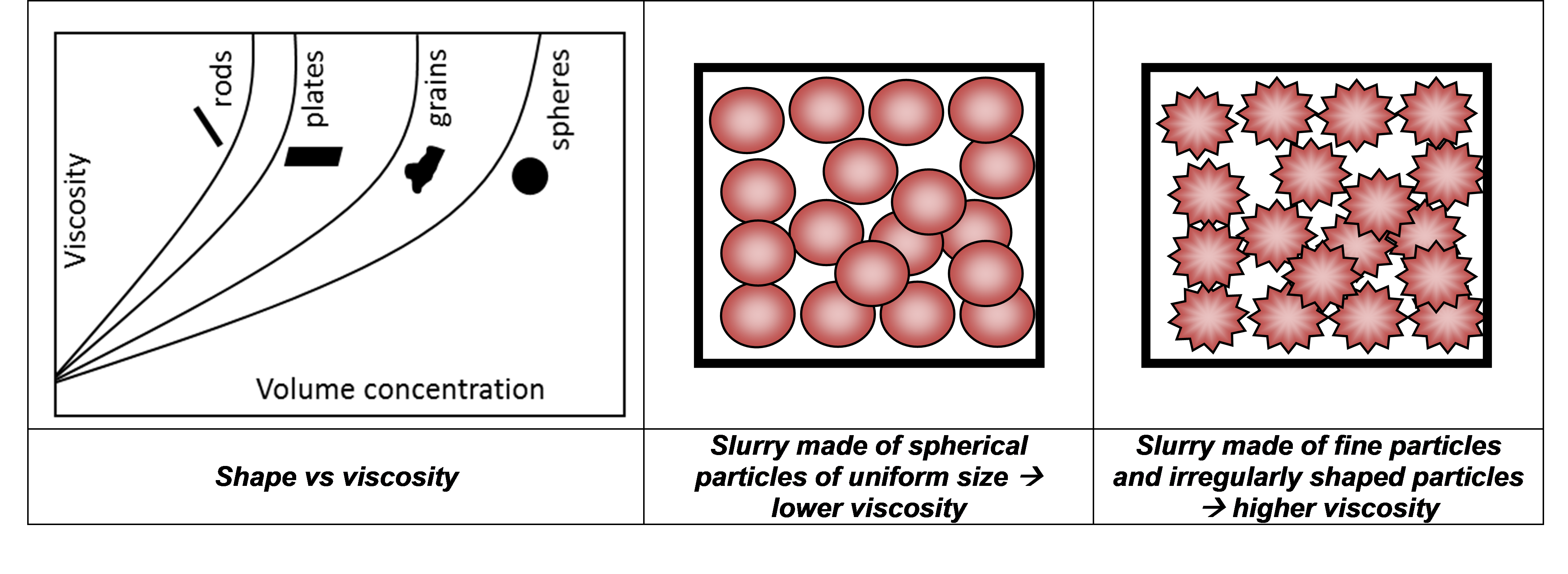

입자가 불규칙하면 구 형태보다 패킹 효율이 떨어지기 때문에 입자 형상도 패킹 밀도에 영향을 줍니다. 따라서, 그림 3에 표시된 것처럼 점도가 증가하기 시작하기 전에 액체에 추가할 수 있는 입자가 줄어듭니다. 또한, 다분산 시료는 동일한 농도에서 단분산 시료보다 패킹 효율이 높기 때문에 점도가 떨어집니다. 하지만 불규칙 입자가 작을수록 표면적이 커져서 입자-입자 및 입자-액체 상호 작용이 두드러지므로 점도가 증가할 수 있습니다. 따라서, 점도를 최소화하기 위해 전극 재료 시료 내에서 형상이 불규칙한 입자와 미세 물질의 비율을 모니터링하고 제어할 수 있어야 합니다.

그림 3 - 입자 형상이 점도에 미치는 영향

이 사례 연구에 대한 자세한 내용을 보려면 로그인하거나 계정을 만드십시오.

배터리는 현대 생활에 보편적으로 사용되고 있으며 배터리에 대한 우리의 의존도는 그 어느 때보다 높습니다. 따라서 제조 관리를 통해 최적의 배터리 성능을 보장하는 것이 갈수록 중요해지고 있습니다. 이전 응용 노트에서는 배터리 재료 제조에 사용되는 입자의 크기를 제어하는 것의 중요성[1]과 흑연 전극의 탄소 미세구조가 배터리 성능에 미치는 영향을 논의했습니다[2].

불규칙한 형상의 입자는 패킹 밀도를 줄일 뿐만 아니라 고점도 전극 슬러리를 형성할 수도 있으므로 형상도 고려하고 제어해야 하는 중요한 요인입니다. 배터리에 대한 이 세 번째 응용 노트에서는 전극 슬러리의 점도에 대한 크기와 형상의 역할을 고려합니다.

배터리 전극의 일반적인 구조가 그림 1에 나와 있습니다. 전극은 일반적으로 현탁액의 입자 슬러리를 금속 박판에 적용하는 방법으로 제작합니다.

그림 1 – 리튬 이온 배터리의 일반적인 구조

해당 슬러리는 전극 입자(양극 또는 음극), 전도에 도움이 되는 소형 탄소 입자, 구조물을 유지하기 위한 결합제 재료(용매와 고분자로 구성)로 구성됩니다. 슬러리의 입자 농도는 높아서 무게 기준으로 전체에서 20~40%를 차지합니다. 따라서 입자 특성은 결과적으로 발생하는 슬러리의 물리적 특성에 상당한 영향을 미칩니다.

슬러리의 점도, 분산성, 농도 및 압축성은 슬러리가 응용 중에 얼마나 효과적일지를 결정하는 데 중요한 파라미터입니다. 슬러리의 점도가 높으면 코팅 과정에서 어려움이 발생하고 분산성이 좋지 않으면 막 균일성이 낮아집니다. 따라서 슬러리의 농도와 압축성으로 막 밀도를 제어할 수 있습니다. 코팅 두께와 층 밀도의 균일성은 배터리의 이온 전송 속도 및 수명(재충전 주기 시간)을 제어하는 데 중요한 역할을 하며, 층 두께를 제어하면 더 작은 배터리를 생산할 수 있습니다.

그림 2에 나와 있는 것처럼 형상이 불규칙한 입자의 비율이 크면 입자 마찰 및 맞물림의 영향이 증가하는 한편 유체가 입자를 우회하는 데 필요한 흐름 에너지가 추가로 필요하기 때문에 점도가 높은 슬러리가 발생할 것입니다.

그림 2 - 형상이 불규칙한 입자가 있으면 맞물림과 마찰이 증가하여 점도가 증가함

입자가 불규칙하면 구 형태보다 패킹 효율이 떨어지기 때문에 입자 형상도 패킹 밀도에 영향을 줍니다. 따라서, 그림 3에 표시된 것처럼 점도가 증가하기 시작하기 전에 액체에 추가할 수 있는 입자가 줄어듭니다. 또한, 다분산 시료는 동일한 농도에서 단분산 시료보다 패킹 효율이 높기 때문에 점도가 떨어집니다. 하지만 불규칙 입자가 작을수록 표면적이 커져서 입자-입자 및 입자-액체 상호 작용이 두드러지므로 점도가 증가할 수 있습니다. 따라서, 점도를 최소화하기 위해 전극 재료 시료 내에서 형상이 불규칙한 입자와 미세 물질의 비율을 모니터링하고 제어할 수 있어야 합니다.

그림 3 - 입자 형상이 점도에 미치는 영향

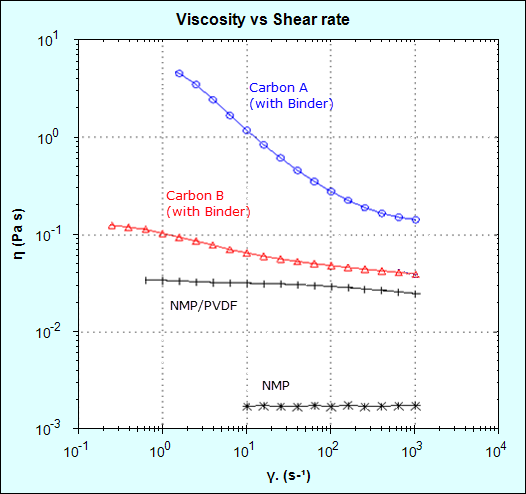

이 연구에서는 탄소 전극 물질로 사용하기 위해 자연적으로 발생한 탄소 A와 합성 생산한 탄소 B의 두 가지 탄소 물질 유형을 조사하였습니다. 두 물질 모두 무게 기준으로 22%의 농도에서 두 슬러리를 형성하기 위해 동일한 결합제(NMP에서 무게 기준으로 2.5% PVDF)를 사용하여 결합하였습니다.

점도는 0.1~1000s-1의 전단 속도 범위에서 Kinexus 회전 레오미터를 사용하여 측정하였습니다. 그림 4에는 NMP만을 사용했을 때와 비교하여 NMP에 PVDF를 추가하면 점도가 두 자릿수(대략 NMP배) 증가하고 점도는 대체로 전단 속도에 독립적인 것으로 나와 있습니다(뉴턴성 거동).

그림 4 - 탄소 A(자연 발생)를 사용한 슬러리는 탄소 B(합성 생산)를 사용했을 때보다 점도가 훨씬 더 높습니다.

카본 블랙을 추가하면 점도가 더욱 증가하고 결과적으로 발생하는 슬러리에서는 양쪽 모두 전단 속도 의존성이 나타냈습니다(비뉴턴성 거동). 전단 속도가 낮을 때와 높을 때 탄소 A로 만든 슬러리는 탄소 B보다 점도가 훨씬 높았으며, 이로 인해 직립(낮은 전단 공정) 시 침강에 대한 저항이 증가하여 코팅(높은 전단 공정) 시 전극 막이 두꺼워지는 결과가 나타날 수 있습니다. 또한 점도가 높을수록 코팅 공정을 제어하기 어려워져서 코팅이 균일하지 못하게 되고 층 밀도가 가변적이 되는 결과가 발생할 수 있고, 이로 인해 이온 전송 속도가 가변적이 되고 배터리 수명과 재충전 주기 시간도 가변적이 될 수 있습니다.

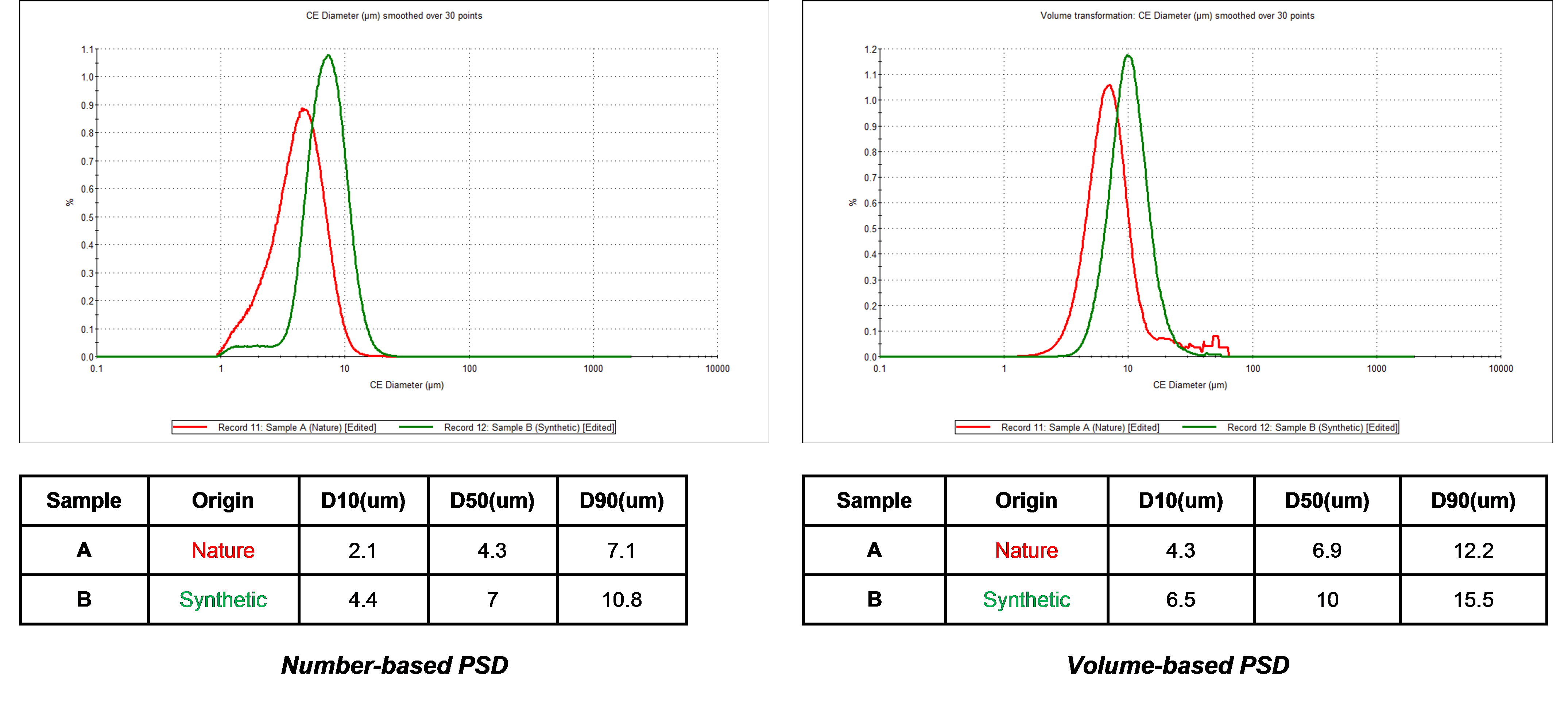

점도 차이의 원인을 파악하기 위해 Morphologi를 사용하여 두 탄소 분말 시료를 분석하였습니다. 이 시료는 1bar의 낮은 에너지 분산을 사용하여 분산되었고 10x 대물 렌즈를 사용하여 70,000개 이상의 입자를 자동으로 측정하였습니다.

그림 5에서 알 수 있듯이, 합성 생산된 탄소 시료보다 자연에서 얻은 탄소 물질에 미세 물질이 더 많이 포함된 것으로 나타났습니다.

그림 5 - 자연적으로 발생하는 탄소(빨간색)와 합성 생산된 탄소(녹색)에 대한 크기 분포.

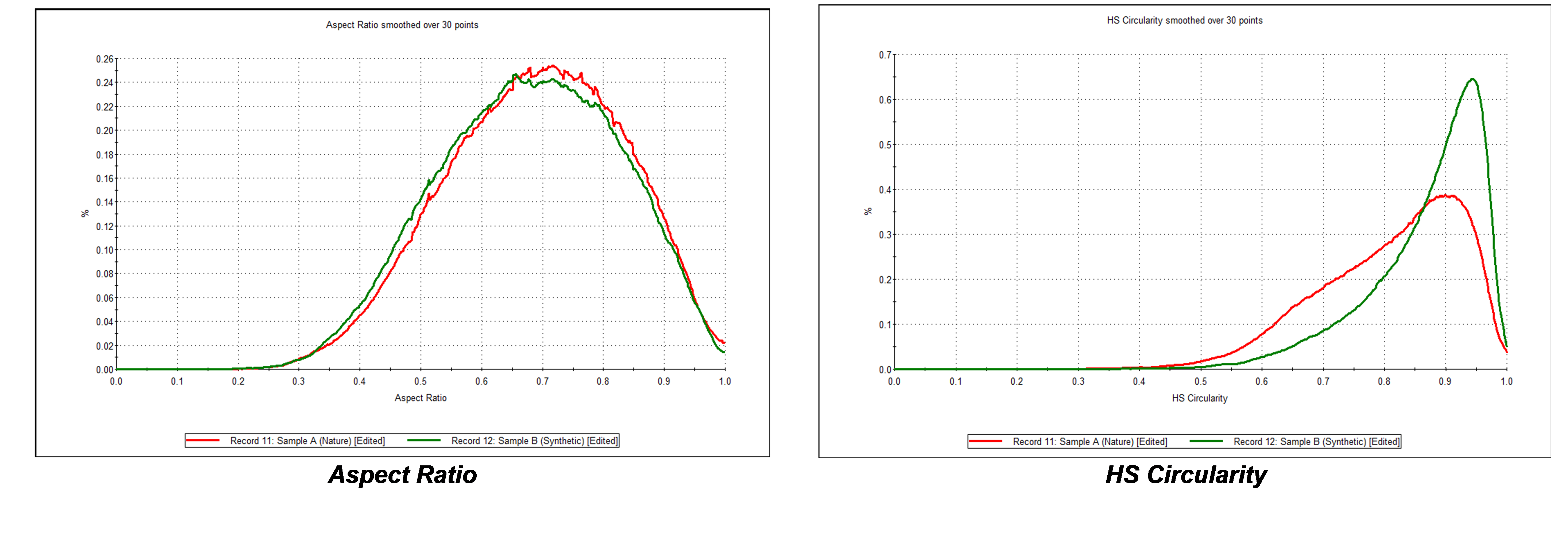

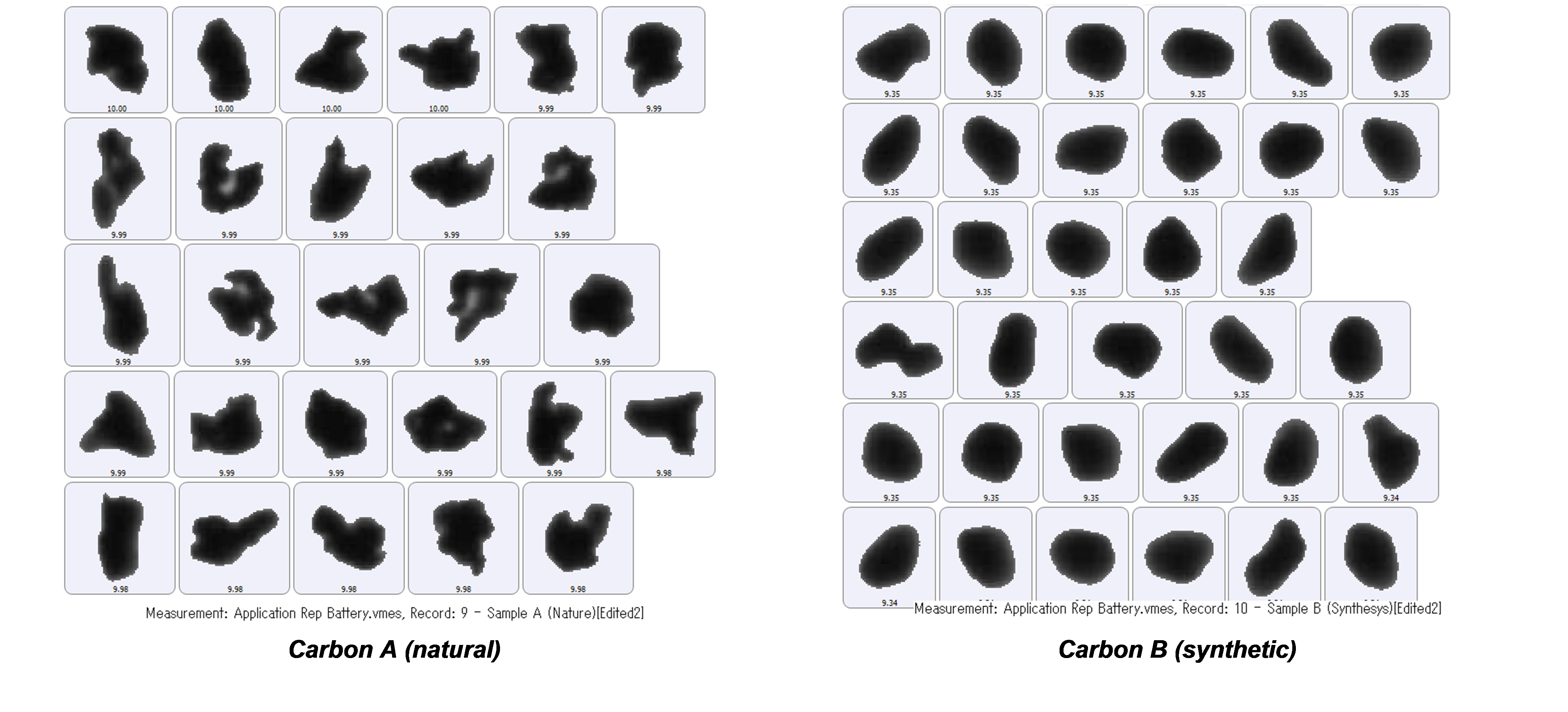

또한 그림 6에 나와 있는 것처럼 두 탄소 시료 사이의 종횡비에는 차이가 거의 없었지만, 원형도를 비교하면 합성 탄소 물질인 탄소 B의 원형도가 자연 발생한 탄소 A의 원형도보다 높은 것으로 밝혀졌습니다. 그림 7에 표시된 입자 이미지에서 이를 확인할 수 있습니다.

그림 6 – 합성 생산된 탄소(녹색)는 자연 발생 탄소 물질(빨간색)보다 원형이지만 종횡비에는 차이가 거의 없습니다.

그림 7 – 입자 형상에서 관찰되는 차이를 보여주는 입자 이미지 - 자연적으로 발생하는 탄소 A의 원형도는 합성 생산된 탄소 B보다 훨씬 낮습니다.

두 탄소 기반 전극 재료는 슬러리로 만들었을 때 점도가 매우 다르게 나타나서 배터리 제조 중에 응용 거동이 다르게 나타났습니다. Morphologi를 사용하여 자연 발생 탄소에 미세 물질 및 불규칙 입자의 비율이 더 높게 나타난다는 것을 보여줄 수 있었습니다. 따라서 슬러리로 분산될 경우 자연 발생 탄소가 점도는 더 높고 패킹 분율은 더 낮게 나타납니다. 슬러리 점도가 높아지면 전극 박판에 적용하는 동안에 코팅 제어가 줄어들어 밀도가 다양한 코팅이 불균일하게 될 수 있습니다. 이는 배터리 성능에 영향을 미치고, 이후에 이온 전송 속도의 변동성으로 인해 배터리 수명을 예측할 수 없게 됩니다. 따라서 Morphologi를 사용하여 슬러리 입자 특성을 모니터링하면 이러한 요인을 제어할 수 있습니다.

[1] Malvern Instruments, "Characterisation of Battery Materials using Laser Diffraction Particle Size Analysis".

[2] Malvern Instruments, "Exploring the effect of carbon microstructure on lithium-ion battery performance".

[3] Malvern Instruments, "Ten Ways to…..Control Rheology by Changing Particle Properties".