상 변화 RAM(Phase Change Random Access Memory: PCRAM)의 개념은 큰 관심을 끌고 있으며 차세대 메모리[1]에 적합한 것으로 보입니다. PCRAM은 단순한 장치 구조와 짧은 쓰기/지우기 시간을 갖습니다. 상 변화 메모리는 비결정질 상태에서 결정질 상태로의 물질 상 변화(PCM)가 설정 및 재설정 프로세스에 사용됩니다. 상 변화에는 몇 십 배수의 전기 저항 변화가 따릅니다. 이러한 급격한 전기적 변화는 정보 비트를 저장하는 데 사용됩니다. 오늘날, 게르마늄 안티몬 텔룰라이드(Ge2Sb2Te5) PCM은 그 뛰어난 결정화 속도, 결정화 온도 및/또는 보존 시간 때문에 기준 화합물로 간주됩니다. 광범위한 연구에도 불구하고 상 변화 메커니즘과 특히 결정화 중의 체적 수축 거동은 아직 완전히 이해되지 않고 있습니다. PCM 박막에서 구조, 변형률 또는 응력 상태 및 체적 수축을 평가하기 위해 복합 in situ X선 회절(XRD) 및 X선 반사(XRR) 실험이 수행되었습니다. XRD 및 XRR 측정의 결합은 고상 반응, 구조적 결함의 높은 k 유전체 물질로의 전환 또는 칼코게나이드 물질로의 상 전환을 연구하는 데 일반적으로 사용됩니다. 동일한 고니오미터에서 연속적으로(준-동시) 얻은 두 in situ X선 산란 특성화 분석 기법은 어닐링, 체적 수축, 결정화 상태, 구조적 상태 및 변형률/응력 상태가 상호 연관될 수 있음을 보여줍니다. 계속해서, 두 X선 특성화 기법을 사용하여 얻은 결과를 통해 도핑된 상 변화 물질의 결정화 거동을 자세히 이해하기 위한 새로운 접근 방식을 제안할 수 있습니다.

시료는 Empyrean 시스템을 사용하여 XRR 및 XRD를 통해 in situ 상태로 실합니다.

그림 2. X선 광학 경로

| 출처 | Tube Ceramic Cu fine focus λ=1.5406Å |

| XRR에 대한 입사 빔 광학계 | 프로그래밍 가능한 발산 슬릿 1/32°, Soller 슬릿 0.04rad |

| XRD에 대한 입사 빔 광학계 | 프로그래밍 가능한 산 슬릿 1/4°, Soller 슬릿 0.04rad |

| 시료 단계 | Anton Paar HTK 1200, 2차 진공(터보 분자 펌프, 압력 10-5mbar 이하) |

| XRR에 대한 회절 빔 광학계 | 프로그래밍 가능한 산란 방지 슬릿 1/32°, Soller 슬릿 0.04rad, PIXcel0D 검출기, 리시빙 모드, 액티브 픽셀 스트립 3개 |

| XRD에 대한 회절 빔 광학계 | 프로그래밍 가능한 산란 방지 슬릿 개방, Soller 슬릿 0.04rad, PIXcel1D 검출기, 스캐닝 모드 |

측정 전에 시료가 열평형에 도달할 수 있도록 5분의 대기 시간을 설정했습니다. 고품질 데이터를 얻으려면 각 온도에서 시료를 적절히 정렬해야 합니다. 시료 정렬 작업을 수행한 후 5분 동안 시료 정렬을 정하게 확인하고 대기합니다. 이 단계는 데이터 분석을 위한 충분한 정확성을 얻기 위해 매우 중요합니다. 시료 정렬 후 측정 사이클은 각 등온 어닐링 단계에 대한 X선 반사(XRR) 측정 및 X선 회절(XRD)의 연속적인 측정으로 정의됩니다.

한 번의 전체 측정 사이클에는 약 1시간(XRR 측정에 30분, XRD 측정에 30분)이 필요했습니다. XRR 측정(낮은 각도에서

θ

-2

θ

스캔)은 2

θ

범위[0.2°-3°](Step Size 0.0025°) 내의 의사 평행 빔 형상에서 수행됩니다. 두 번째로, XRD 측정(높은 각도에서

θ

-2

θ

스캔)은 2

θ

범위[20°-60°](

Step Size

0.025°) 내의 Bragg-Brentano Geometry에서 수행됩니다. 여기에서 개발된 실험 설정은 시료 정렬을 포함한 사용자 개입 없이 XRR 구성에서 XRD 구성으로 자동 전환할 수 있는 기능이 있습니다. 결정화 프로세스의 속도를 늦추기 위해 등온 어닐링(일정한 온도 단계로) 조건과 GST 박막의 결정화 시작 온도보다 약간 낮은 온도에서 연속적인 측정 사이클을 수행하였습니다. 그런 다음 X선 측정 시간을 동기화하고 상 변형 및 결정화 속도 프로세스에 따릅니다. 등온 어닐링에만 고유한 정렬 작업 설정이 필요하며, 측정을 시작하기 전에 짧은 온도 안정화 시간을 두어야 합니다. 그런 다음 단일 정렬 설정을 통해 측정값과 추출된 정량적 결과의 정확성을 높일 수 있습니다. 또한 등온 어닐링도 측정 중 정렬 수정을 제한하는 환경 챔버나 시료 홀더의 열 팽창 효과가 없다고 예상되기 때문에 매우 적합합니다. 한 세트의 정렬 설정만 필요합니다. 따라서 정렬 원본 오류를 최소화하면 매우 작은 상대 밀도 변형과 d 간격 변화를 정확하게 관찰할 수 있습니다. 또한 등온 어닐링에서는 측정 중 상 변화 물질의 열 팽창으로 인한 변화가 없기 때문에 d 간격과 변형률 정량화의 정확도가 향상됩니다.

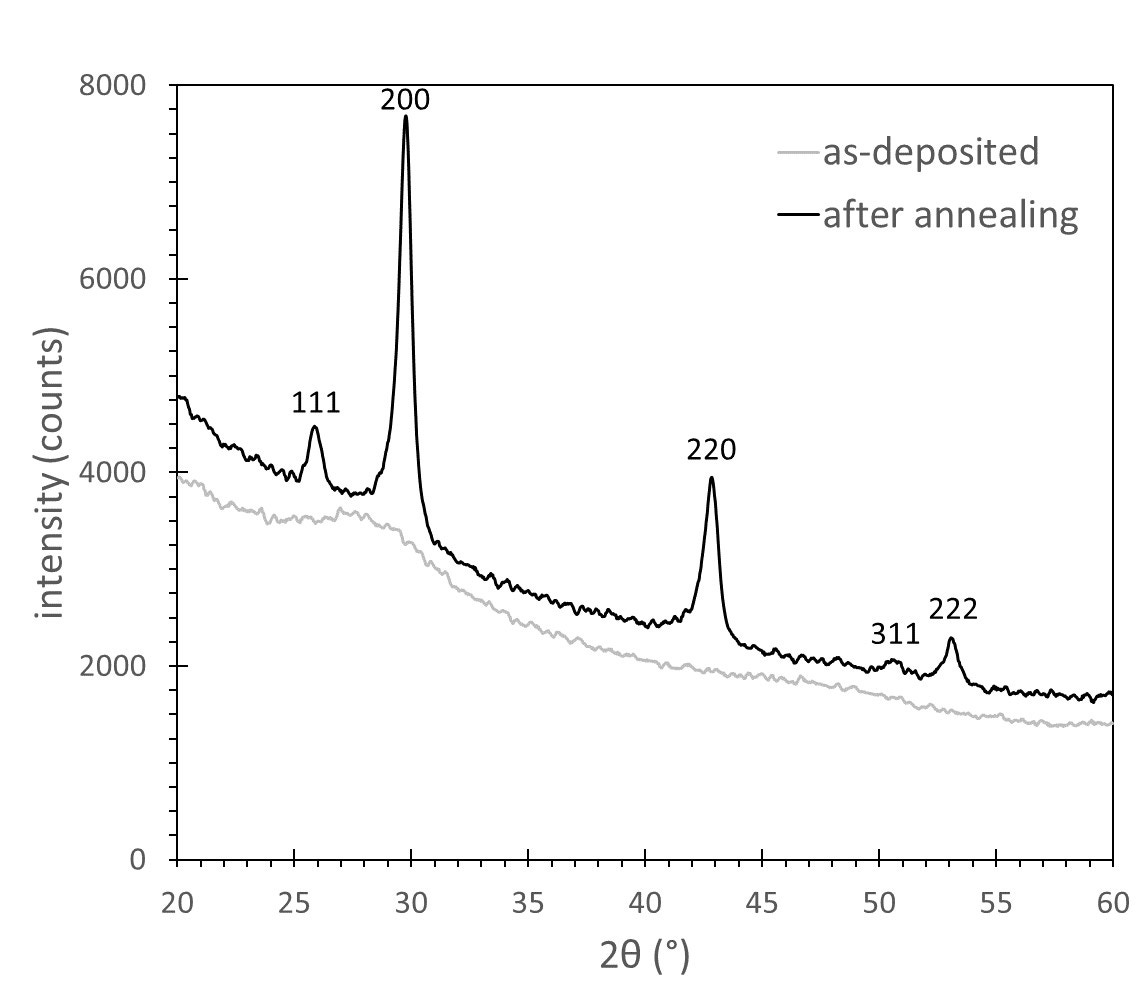

그림 2에서는 등온 어닐링이 끝날 때 기록된 회절 패턴을 보여줍니다. GST상의 입방체 FCC에서 발생하는 모든 주요 반사는 불순물 또는 기타 polymorphs에 대한 징후 없이 존재합니다. Bragg 피크 간의 상대 강도는 결정학 데이터시트(ICDD 카드, 파일 번호°01-078-3710, 2006)에 보고된 강도 비율에 따릅니다. 여기서는 세 가지 시료 모두 텍스처가 없는 것으로 나타납니다. 비소 침전 시료의 회절 패턴은 낮은 각도에서 넓은 험프가 있는 대표적인 비정질 상태입니다.

그림 3에서는 비소 침전 시료와 3개의 시료에 대한 등온 어닐링 처리 끝에 기록된 반사율 패턴을 보여줍니다.

두 Kiessig 프린지(그림 8) 성분은 모든 시료에서 관찰할 수 있습니다. 장주기 성분은 SiNx 캡핑층에 해당하고 단주기 성분은 PCM 박막에 해당합니다.

그림 2 . 100°C의 일정한 온도에서 등온 어닐링 처리된 GST 박막에서 얻은 대표적인 XRD 패턴 여기에 표시된 곡선은 어닐링 전과 등온 어닐링 프로세스의 마지막 사이클에서 얻었습니다. 입방체 FCC K a 반사 패턴 관찰할 수 있습니다.

XRR 곡선을

비교하면 등온 어닐링 후 상당한 밀도 변화가 나타납니다. 초기 상태와 최종 상태 사이에서 전체 반사 임계 각도(

w

c

)

의 분명한 이동이 관찰됩니다. 2

θ

범위[0.5°-0.8°]를 확대하면 명확하게 표시됩니다.

Kiessig 두께 프린지는 또한 등온 어닐링 후 초기 상태와 최종 상태 간의 주기 변화를 보입니다. 그림과 같이 2

θ

범위[1.5°-2.1°]를 확대하면 두께 감소로 인해 발생한 프린지의 주기 감소가 나타납니다.

그림 3 . 100°C의 일정한 온도에서 등온 어닐링 처리된 GST 박막에서 얻은 대표적인 XRR 패턴 여기에 표시된 곡선은 어닐링 전과 등온 어닐링 프로세스의 마지막 사이클에서 얻었습니다. 두께 프린지 및 임계 각도를 관찰할 수 있습니다.

그림 4와 그림 5에서는 100°C의 등온 어닐링 중에 GST 박막의 점진적 발달을 보여줍니다. 그림 4와 같이 XRD 결과에서 구조적 상태 발달이 추출됩니다. 그런 다음 어닐링 하의 in situ 상태에서 d 간격, 변형률 및 도메인 크기 DCD 발달이 따라옵니다. 형태학적 상태 및 체적 수축은 XRR 결과(그림 5)에 의해 설명됩니다. 그런 다음, 어닐링 시 in situ 상태에서 밀도, 두께 및 표면 질량 비율(여기에 표시되지 않음)이 추출됩니다.

그림 4. ⊥ (200) d 간격(왼쪽) 및 회절 일관성 도메인 크기(DCD, 오른쪽)가 XRD 곡선에서 등온 어닐링 중의 시간 함수로 추출됩니다(측정 사이클 하나가 1시간에 해당). 등온 온도는 100°C로 고정되었습니다.

그림 5. (a) 밀도(왼쪽) 및 두께(오른쪽)가 XRR 곡선에서 등온 어닐링 중의 사이클 수 함수로 추출됩니다(측정 사이클 하나가 1시간에 해당). 등온 온도는 100°C로 고정되었습니다.

따라서 두 결과 집합의 상호 상관 관계를 통해 결정화 프로세스 중의 PCM 물질 거동을 이해할 수 있습니다. 다음은 주요 결과 중 몇 가지입니다. 어닐링 시 결정화는 PCM 박막에 상당한 인장 응력을 축적시킵니다. 그 후에 부분적인 변형률 이완이 발생하며, 이것은 입자 성장 및 점성 유동과 관련됩니다. 이에 수반하여 고밀화 및 두께 감소를 통해 체적 수축이 관찰됩니다. XRR 및 XRD 기술의 in situ 결합은 비정질에서 결정질로의 상 전이와 관련된 메커니즘을 보다 정확하게 이해할 수 있도록 해주는 강력한 접근 방식입니다. 이러한 이해는 엔지니어가 체적 수축에 대해 새롭게 접근할 수 있는 길을 열어주며 고성능 PCRAM 메모리 장치의 설계를 개선하고 안정성을 높일 수 있게 만듭니다. 자세한 내용은 상세 문서 [2]를 참조하십시오.

상 변화는 비정질에서 결정질 상태로 변화하며, 이 변화는 프로토타입 물질 Ge2Sb2Te5에서 고온 어닐링 시 발생합니다. 상 변화 물질(PCM) 박막에는 동시/보완/복합 in situ, X선 회절(XRD) 및 X선 반사(XRR) 기법이 사용됩니다. 복합 in situ X선 산란 기법은 결정화 시 박막에 발생하는 구조적, 형태학적 및 기계적 변형을 정확하게 조사할 수 있음을 보여줍니다. 결정화 프로세스는 체적 수축(고밀화 및 두께 감소) 및 인장 변형을 형성하는 구조적 변화와 관련이 있습니다. 복합 XRD/XRR 분석은 상 변화 물질에 쌓이는 응력 성분에 대한 새로운 통찰력을 제공합니다. 시간이 지나면 동시적인 입자 성장, 점성 유동, 고밀화 및 두께 조절이 관찰되며, 이로 인해 PCM 박막에서 부분적인 응력 완화가 발생합니다. 이 복합 특성화 기법은 관련된 상 변화를 보다 정확하게 이해할 수 있는 새로운 접근 방식을 제안합니다.

[1] Noe et al., Semicond.

Sci. Technol.

33 (2018) 013002

[2] Fillot et al., J. of AppL. Cryst. 51 (2018) 1691