본 안내서의 목적은 산업분야 및 학술분야에서 현재 이용되고 있는 주요 입자 특성 분석 기술에 관한 기초적인 교육을 제공하는 데 있습니다. 입자 특성 분석 이론 또는 측정에 대한 사전 지식이 없다고 가정하고 입자 특성 분석 입문자 또는 이 분야의 지식을 넓히려는 이들에게 적합한 안내서입니다. 본 안내서는 독자의 요구에 가장 적합한 입자 특성 분석 기술이 무엇인지 판단하는 데 도움을 주기 위한 손쉬운 참고일 뿐만 아니라, 입자 특성 분석 입문 기초, 입자 특성 분석 이론 및 측정에 대해 다루고 있습니다.

가장 기초적인 수준에서의 입자란, 물질의 개별적인 하위 부분(sub-portion)으로 정의될 수 있습니다. 본 안내서의 목적에 따라, 우리는 1 나노미터 미만의 크기부터 수 밀리미터의 크기에 이르는 범위의 물리적 차원을 갖는 고체 입자, 액적(liquid droplet) 또는 기포(gas bubbles)를 포함하도록 입자의 정의를 한정할 것입니다. 입자로 구성되어 있는 가장 일반적인 유형의 물질은 아래와 같습니다.

입자로 구성된 물질의 가장 일반적인 유형은 다음과 같습니다:

많은 산업 분야에서 통상적으로 입자 특성 분석을 이용하는 이유는 크게 두 가지가 있습니다.

글로벌 경제의 경쟁이 심화되면서, 제품 품질 제어의 향상은 실제로 아래와 같은 경제적인 이득을 가져옵니다.

제품의 품질 제어와 더불어, 입자 특성이 제품, 성분 및 프로세스에 어떻게 영향을 주는가에 대해 더욱 이해하게 됨으로써

화학적 조성과 더불어, 미립자 물질(particulate materials)의 성질 또한 구성 입자의 물리적 특성에 의해 종종 영향을 받습니다. 이는 광범위한 물질 특성들, 예를 들어 반응 및 용해율, 성분들이 얼마나 용이하게 유동하고 혼합하는지, 또는 압축률 및 마모성을 포함하여 물질 특성에 영향을 줄 수 있습니다. 제조와 개발의 관점에서 측정 대상의 특성들 중 가장 중요한 일부 물리적 특성들은 아래와 같습니다:

관심 대상의 물질에 따라, 상기 물리적 특성들 중 일부 또는 그 전부가 중요할 수 있으며, 심지어 상호 연관성을 가질 수도 있습니다(예: 표면적 및 입도). 본 안내서의 용도로서, 우리는 가장 중요하면서도 측정이 쉬운 두 가지 특성 - 입도 및 입형에 대해 집중적으로 설명할 것입니다.

지금까지 미립자 시료의 가장 중요한 물리적 특성은 입자 크기입니다. 입자 크기 측정은 일상적으로 다양한 산업에서 이루어지며 종종 많은 제품의 제조에서 중요한 매개 변수입니다. 입자 크기는 다음과 같은 재료 특성에 직접적인 영향을 미칩니다.

입자 크기를 측정하고 그것에 제품과 공정에 어떻게 영향을 미치는지 이해하는 일은 많은 제조업의 성공에 매우 중요할 수 있습니다.

입자는 3차원 물체이며, 입자가 완전한 구형이 아닌 경우(예: 에멀전 또는 기포)에는 반경 또는 직경과 같은 1차원 수치로는 입자를 완전하게 설명할 수 없습니다.

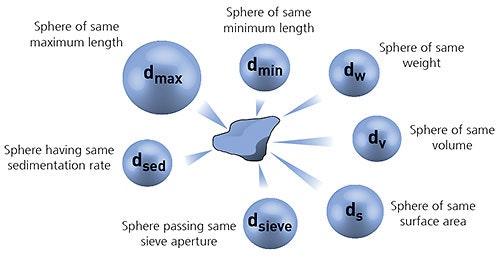

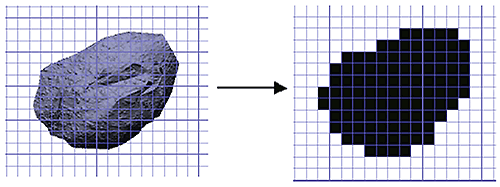

측정 프로세스를 단순화하기 위해서는 종종 등가 구형(equivalent spheres)의 개념을 이용하여 입도를 정의하는 것이 편리합니다. 이러한 경우, 예컨대 부피나 질량과 같은 실제 입자와 동일한 특성을 갖는 등가 구형의 직경으로 입도를 정의합니다. 상이한 측정 기술은 상이한 등가 구형의 모델을 이용하고 따라서 입자 직경에 대해 정확하게 동일한 결과를 얻을 필요는 없다는 것을 이해하는 것이 중요합니다.

|

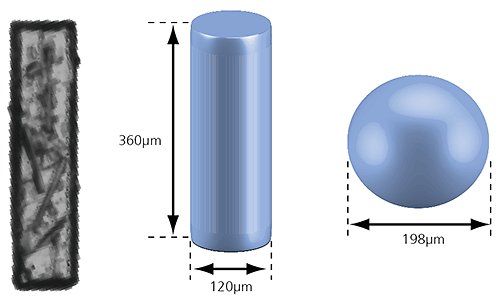

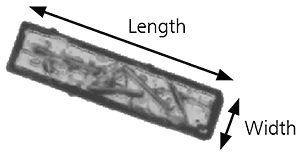

등가 구형의 개념은 규칙적 형상의 입자에 대해서는 매우 잘 적용됩니다. 그러나, 적어도 1차원의 크기가 다른 차원의 크기와는 상당히 다를 수 있는 바늘 또는 판과 같은 불규칙적인 형상의 입자에 대해서는 항상 적합한 것은 아닐 수도 있습니다.

|

상기 그림에 도시된 막대 형상의 입자의 경우, 부피 등가 구형은 198µm의 입자 직경을 갖는데, 이는 실제 차원에서 보면 그리 정확한 서술은 아닙니다. 그러나, 우리는 또한 360µm의 길이와 120µm의 너비를 갖는 동일한 부피의 원기둥으로서 상기 입자를 정의할 수 있습니다. 이러한 접근법은 입자의 크기를 보다 정확하게 서술하며, 예를 들어 공정 또는 취급 과정에서 이러한 입자의 성질을 더욱 잘 이해할 수 있게 해줍니다.

여러 입자 크기 측정 기술은 단순한 1차원의 구형 등가 측정 개념에 기초하며, 이는 종종 필수 응용분야에 대해서는 완전히 충분합니다. 2차원 또는 그 이상의 차원으로 입도를 측정하는 것이 때로는 바람직할 수 있지만 일부 중요한 측정 및 데이터 분석 과제를 만들 수도 있습니다. 따라서 귀사의 응용분야에 가장 적합한 입자 크기 측정 기술을 선택할 때는 신중하게 고려해 볼 것을 권장합니다.

특성 분석하려는 시료가 완전한 단순 분산 형태가 아니라면, 즉 모든 단일 입자가 정확하게 동일한 치수를 갖지 않는다면, 시료는 상이한 크기의 입자의 통계 분포를 가질 것입니다. 이러한 분포는 빈도 분포 곡선 또는 누적(언더사이즈) 분포 곡선 중 어느 하나의 형태로 나타내는 것이 통상적입니다.

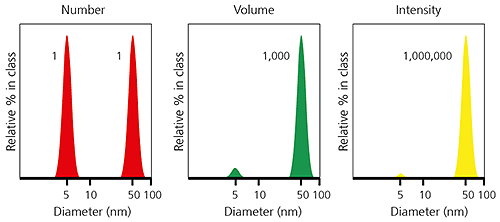

입도 분포는 개개 입자의 가중치에 대하여 상이한 방식으로 나타낼 수 있다. 가중치 부여 방법은 사용되는 측정 원리에 따라 달라집니다.

이미지 분석과 같은 계수 기술(counting technique)에는 각각의 입자의 크기와는 상관 없이 동일한 가중치가 부여되는 수 가중 분포가 주어집니다. 이는 입자의 절대개수(absolute number)를 아는 것이 중요하거나(예: 외부 입자 검출) 또는 (입자별로) 고해상도가 요구되는 경우에 가장 빈번하게 이용됩니다.

레이저 회절과 같은 정적 광산란 기술에는 부피 가중 분포가 주어집니다. 여기에서, 분포 각각의 입자의 기여(contribution)는 해당 입자의 (밀도가 균일하다면 질량과 동일한) 부피에 관계됩니다, 즉 상대적 기여는 크기의 3승에 비례할 것입니다. 이는 상기 분포가 부피/질량의 측면에서 시료의 구성을 나타내고, 그에 따라 포텐셜 비용 또한 나타내므로 상업적 측면에서 매우 유용하게 사용될 것입니다.

동적 광산란 기술에서는 광 강도 가중 분포가 주어집니다. 이 분포도에서 각각의 입자의 기여는 해당 입자에 의해 산란된 광의 강도에 관계됩니다. 예를 들어, 레일리 근사(Rayleigh approximation)를 이용하면 매우 작은 입자들에 대한 상대적 기여는 크기의 6승에 비례할 것입니다.

동일한 시료를 상이한 기술로 측정한 입도 데이터를 비교할 때, 측정되어 기록되는 분포의 유형에 따라 매우 상이한 입도 결과가 산출될 수 있다는 것을 아는 것이 중요합니다. 이는 5nm와 50nm의 직경을 갖는 동일한 수의 입자로 구성되어 있는 시료에 대한 아래의 예시를 통해 명확하게 도시되어 있습니다. 수 가중 분포도에서는 보다 미세한 5nm 입자의 존재를 강조하여 상기 2가지 유형의 입자에 동일한 가중치가 부여되는 반면에, 강도 가중 분포에는 더 큰 50nm 입자에 대해 백만 배 더 높은 신호가 나타납니다. 부피 가중 분포는 상기 두 가지 분포의 중간입니다.

|

입도 데이터를 한 유형의 분포에서 다른 유형의 분포로 변환하는 것도 가능하지만, 이를 위해서는 입자의 형태 및 그 물리적 특성들에 대한 특정한 가정이 요구됩니다. 예를 들어, 이미지 분석을 이용하여 측정된 부피 가중 입도 분포가 레이저 회절로 측정된 입도 분포와 반드시 정확하게 일치한다고 기대해서는 안 됩니다.

“세상에는 세 가지 종류의 거짓이 있는데, 바로 거짓말, 새빨간 거짓말, 그리고 통계이다." Twain, Disraeli

Twain, Disraeli

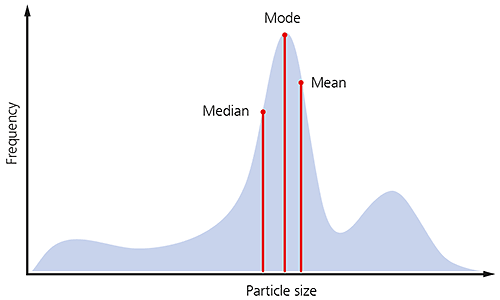

입도 분포 데이터의 해석을 단순화하기 위해, 다양한 통계 매개변수가 계산되고 기록될 수 있습니다. 임의의 주어진 시료에 가장 적합한 통계 매개변수의 선택은, 해당 데이터가 어떻게 사용될 것이며 무엇과 비교될 것인가에 따라 달라집니다. 예를 들어, 시료에서 가장 일반적인 입도를 기록하길 원하는 경우 다음의 매개변수들 중에서 선택하면 됩니다.

• 평균 - 집단의 '평균' 크기

• 중위수(median) – 개체군의 50% 미만/초과하는 크기

• 최빈수(mode) – 가장 높은 빈도수를 갖는 크기

많은 시료에서 종종 나타나는 경우처럼 입도 분포의 형상이 비대칭인 경우, 이 세 가지 값이 아래에 도시된 것처럼 정확하게 동일하지는 않습니다.

|

분포 데이터가 수집되어 분석되는 방법에 따라 많은 상이한 평균값이 정의될 수 있습니다. 입자 크기 측정에서 가장 일반적으로 이용되는 3가지 방법이 아래에 설명됩니다.

종종 산술 평균(arithmetic mean)이라고 언급되는 수 길이 평균은, 입자의 수가 관심 대상이 되는 분야, 예를 들어 입자 계수 응용분야에서 가장 중요합니다. 수 길이 평균은 시료 내의 입자의 총 수를 알고 있는 경우에 한해서만 계산될 수 있으므로 입자 계수 응용분야로 한정됩니다.

표면적 평균(Sauter 평균 입경)은 특정 표면적이 중요한 분야, 예를 들어 생물학적이용도(bioavailability), 반응도(reactivity), 용해도(dissolution) 분야와 매우 관련이 있습니다. 표면적 평균은 입도 분포에서 미세한 미립자의 존재에 가장 민감합니다.

부피 평균(De Brouckere 평균 입경)은 시료 부피 대부분을 차지하는 해당 입자들의 크기를 반영하기 때문에 많은 시료와 관련이 있습니다. 부피 평균은 입도 분포에서 큰 미립자의 존재에 가장 민감합니다.

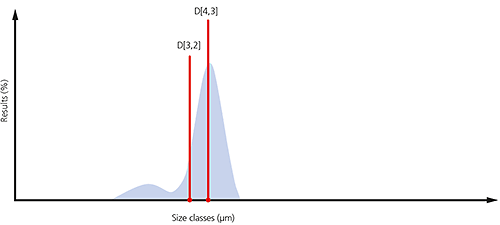

표면적 및 부피 평균의 예시가 아래의 입도 분포도에 도시되어 있습니다. 이 시료의 대부분을 구성하는 조대입자(coarse particulates)의 크기를 모니터링하는 것이 목적이라면, D[4,3]이 가장 적합할 것입니다. 반면, 미세입자 부분을 모니터링하는 것이 실제로 더 중요한 목적이라면, D[3,2]를 이용하는 것이 더 적합할 수 있습니다.

|

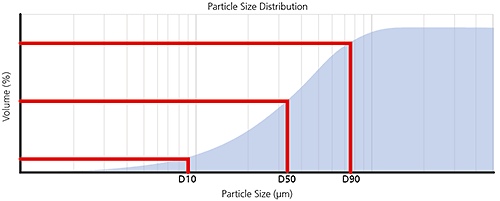

레이저 회절로 측정된 것과 같은 부피 가중 입도 분포의 경우, 시료의 주어진 백분율 부피에 대한 최대의 입도에 기초하여 매개변수를 기록하는 것이 편리할 때가 종종 있습니다.

백분위수는 XaB로 정의되며, 여기서

X= 매개변수, D는 주로 직경을 의미하고,

a = 분포 가중치, 예를 들어 n은 개체수, v는 부피, i는 광의 강도이며,

B = 이러한 입도 미만의 시료 백분율, 예를 들어 50%(때로는 소수, 즉 0.5로 서술되기도 함)입니다.

예를 들어, Dv50은 시료 부피의 50%가 존재하는 곡선 부분 아래에서는 최대의 입경이 되며, 이는 부피 가중 입도 분포의 중위값으로 알려져 있습니다.

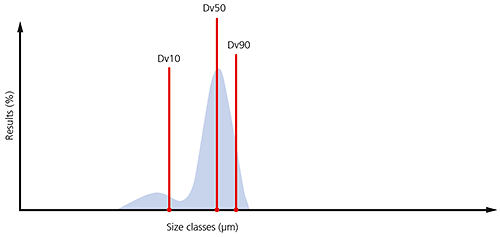

가장 널리 기록되는 백분위수는 아래에 빈도수와 누적 도표로 도시된 바와 같이 Dv10, Dv50 및 Dv90 이다.

|

|

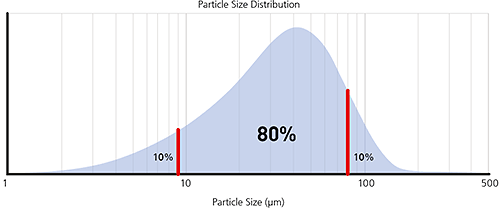

이러한 3가지 매개변수를 모니터링함으로써, 아래의 입도 분포에 도시된 바와 같이 미세하거나 또는 거대한 입자/응집체(agglomerates)의 존재로 인하여 발생할 수 있는 분포의 극단적 변화뿐만 아니라 주요 입도에 상당한 변화가 있는지 여부를 확인하는 것이 가능합니다.

|

입도뿐만 아니라, 구성입자(constituent particle)의 형상 또한 미립자 물질의 성능 또는 처리에 관하여 상당한 영향을 줄 수 있습니다. 현재 여러 산업분야에서 제품 및 프로세스에 대해 더욱 이해하기 위해 입도와 더불어 입형 측정을 행하고 있습니다. 입형이 중요한 일부 분야는 아래와 같습니다:

특히 응집체 또는 1차 입자가 존재하는 경우 입형을 이용하여 미립자 물질의 분산 상태를 판단할 수 있습니다.

입자는 복잡한 3차원 물체이며, 입도 측정과 마찬가지로 측정과 데이터 분석이 가능하도록 입자 서술을 다소 단순화시키는 것이 필요합니다. 입형을 측정할 때 이미징 기술(imaging technique)이 가장 널리 사용되며, 이 기술로 수집된 데이터는 입자 프로필의 2차원 투사(projection)입니다. 단순 기하 계산법(simple geometrical calculations)을 이용하는 이러한 2차원 투사를 통하여 입형 매개변수가 계산될 수 있습니다.

|

종횡비(aspect ratio)와 같이 상대적으로 단순한 매개변수를 이용하여 입자의 전반적인 형태의 특성을 분석할 수 있습니다. 아래의 입자의 이미지를 예로 들면 종횡비는 아래와 같이 단순화 될 수 있습니다:

종횡비= 너비/길이

|

종횡비를 이용하면 구형 또는 정육면체와 같이 규칙적 대칭성을 갖는 입자와 바늘 형상 또는 타원의 입자와 같이 한 축을 따라 상이한 치수를 갖는 입자들을 구분할 수 있습니다. 연신(elongation)과 원마도(roundness)를 포함하는 입자 형태 특성을 분석하는 데 이용될 수 있는 다른 형상 매개변수

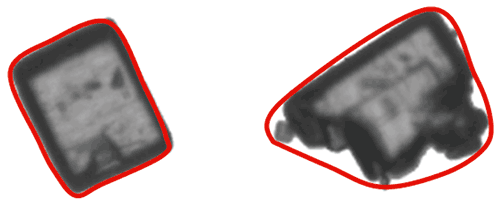

입자의 윤곽은 집합체 입자의 검출뿐만 아니라 표면 거칠기(surface roughness)와 같은 특성에 대한 정보를 제공할 수 있습니다. 입자 윤곽 매개변수를 계산하기 위해서는 볼록한 겉표면(convex hull) 둘레(perimeter)로 알려져 있는 개념이 이용됩니다. 간단히 말해, 아래의 이미지에 도시된 바와 같이 입자 이미지의 윤곽 주위로 늘어나는 가상의 탄성밴드(imaginary elastic band)로부터 볼록한 겉표면의 둘레가 계산됩니다.

|

일단 볼록한 겉표면 둘레가 계산되면, 볼록성(convexity) 또는 견고성(solidity)과 같은 매개변수를 그 둘레에 기초하여 정의할 수 있습니다. 여기서,

• 볼록성(Convexity) = 볼록 겉표면 둘레/실제 둘레

• 견고성(Solidity) = 실제 둘레에 의해 둘러싸인 영역/볼록 겉표면 둘레에 의해 둘러싸인 영역

매우 매끄러운 윤곽을 갖는 입자들은 1에 가까운 볼록성/견고성 값을 갖는 반면, 거친 윤곽을 갖는 입자 또는 응집된 1차 입자는 보다 낮은 볼록성/견고성 값을 가질 것입니다.

일부 형상 매개변수 캡처는 입자 형태와 윤곽 모두에서 변화합니다. 측정되는 물질의 성질에 형태와 윤곽 모두가 영향을 줄 수 있는 경우 이러한 것들을 모니터링하는 것은 유용할 수 있습니다. 가장 일반적으로 사용되는 매개변수는 원형도(circularity) 입니다. 여기서,

• 원형도* = 둘레/등가의 영역을 갖는 원의 둘레

*이것은 때때로 아래와 같이 정의됩니다:

(둘레/등가의 영역을 갖는 원의 둘레)2

여기서 상기 정의와의 혼동을 피하기 위해 HS 원형도라고 언급되기도 합니다.

원형도는 종종 입자가 완전한 구형(perfect sphere)에 얼마나 근사한지 측정하는 데 이용되며, 연마제 입자 마모(abrasive particle wear)와 같은 특성들을 모니터링하는 데 적용될 수도 있습니다. 그러나, 표면의 거칠기 또는 물리적 형태 중 어느 하나에 의한 변화, 또는 그 둘 모두에 의한 변화에 기인하여 임의의 편차가 발생할 수 있기 때문에 데이터 해석 시 주의가 요구됩니다.

몇몇 응용분야에서 원형도가 매우 유용할 수 있지만, 모든 상황에 적합한 것은 아닙니다. 지금까지, 모든 경우에서 적용 가능한 범용 형상 매개변수의 정의는 없었습니다. 실제로, 각각의 특정한 응용분야에 가장 적합한 매개변수를 판단하기 위해서는 조심스럽게 심사숙고할 필요가 있습니다.

제타 전위는 정전기 또는 전하 반발(charge repulsion) 또는 현탁액(liquid suspension)의 입자들 간의 인력(attraction) 크기의 척도입니다. 제타 전위는 분산 안정성(dispersion stability)에 영향을 주는 것으로 알려진 기초 매개변수들 중 하나입니다. 제타 전위의 측정은 분산, 응집(aggregation) 또는 엉김(flocculation)의 원인에 대한 상세한 이해를 도와주며, 분산, 에멀젼(emulsion) 및 서스펜션(suspension)의 포뮬레이션을 향상시키는데 적용될 수 있습니다.

새로운 포뮬레이션이 도입되는 속도가 성공을 부르는 열쇠입니다. 제타 전위를 측정하는 것은, 후보 포뮬레이션들의 수를 감소시키고 따라서 저장수명(shelf life)의 향상뿐만 아니라 검사 시간과 비용을 최소화하여 안정성 검사를 단축시키는 방법들 중 하나입니다.

수처리(water treatment) 시, 제타 전위 측정을 이용하여 선량(dosage)을 모니터링하면 선량 제어를 최적화함으로써 화학 첨가제의 비용을 줄일 수 있습니다.

제타 전위 측정은 세라믹, 의약, 의학, 선광(mineral processing), 전자장치 및 수처리를 포함하는 광범위한 산업 분야에서 중요한 응용분야입니다.

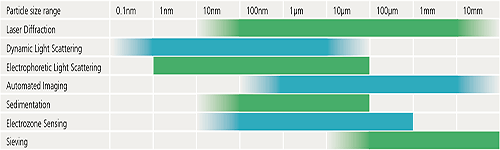

입자 시료를 측정하는 데 이용할 수 있는 입자 특성 분석 기술은 광범위하게 상업적으로 이용 가능합니다. 각각의 기술은 고유의 상대적인 강점과 한계를 가지며 모든 시료와 모든 상황에 일반적으로 적용 가능하지는 않습니다.

필요로 하는 입자 특성 분석 기술이 어느 것인지 판단할 때는 많은 조건들이 고려되어야 합니다.

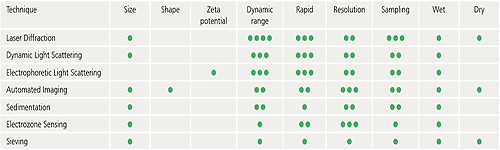

아래의 표는 일반적으로 이용되는 기술 중 어느 기술이 특정 응용분야에 가장 적합한지 판단하는 데 도움을 줄 다소 기본적인 안내사항들을 제공하기 위해 작성된 것입니다. 표시된 입도 범위는 지침일 뿐이며 정확한 사양은 장비에 따라 달라질 수 있습니다.시료채취

|

|

모든 입자 특성 분석 기술은 측정을 행하기 위하여 부 시료 채취(subsampling) 등급을 포함하는 것으로 가정합니다. 예를 들어, 주사기(syringe)의 전체 내용물이 측정되는 입자 계수 장치는 제품 라인 상의 전체 주사기들 중 극히 일부만을 검사할 것입니다.

신뢰할 수 없는 측정에 관한 문제의 근본 원인은 종종 시료 채취하는 일부 방식과 연관되어 있다는 사실을 지적할 수 있습니다. 따라서, 장비로 측정되는 부시료(subsample)가 가능한 한 전체 시료를 대표하는 것이어야 하는 것은 필수입니다.

장비(예: 레이저 회절)는 시료가 안정적으로 분산되어 있는 상태를 요구하며, 물질을 균질화(homogenizing) 하고, 뒤섞어(stirring) 재순환(recirculating) 시킴으로써 임의의 시료 채취 문제로 발생하는 효과가 최소화됩니다. 그러나, 이는 예컨대 10,000kg의 배치에서 10g의 부분시료(aliquot)를 대표로 취하는 것에 대한 과제를 처리해주지는 않습니다.

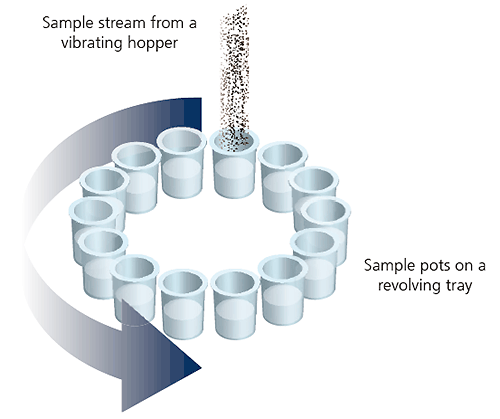

분말 시료 채취의 견고성(robustness)을 향상시키기 위해 널리 이용되는 한 가지 일반적인 방법은 회전식 리플러(spinning riffler)로 알려진 장치를 이용하는 것입니다.회전식 리플러 장치 삽화도.

|

회전식 리플러에서, 일정한 간격으로 호퍼(hopper)를 통하여 유동하는 분말로부터 컨테이너의 회전 축으로 많은 수의 부시료가 추출됩니다. 이는 임의의 시료 일부가 호퍼 내로 들어가는 경우 각각의 컨테이너는 대표적인 부시료를 담게 됩니다.

많은 입자 특성 분석 기술은 개개의 입자들이 공간적으로 분리되는 일종의 분산 형태로 시료가 분석되도록 합니다. 이를 위해서는 2가지 기본적인 접근방법이 있습니다:

습식 분산에서 개개의 입자들은 액체 분산제에서 부유합니다. 분산제로 인해 입자의 표면이 젖으면 접촉하고 있는 입자들 간의 인력을 감소시켜 입자의 표면 에너지가 낮아지게 됩니다. 이는 입자들이 서로 분리되어 부유할 수 있게 해줍니다.

물과 같이 높은 표면 장력을 가진 분산제에 소량의 계면활성제를 첨가하면 습윤 거동(wetting behavior) 및 후속되는 입자의 분산을 상당히 향상시킬 수 있습니다.

개개의 입자들을 분산시키기 위해 시료에 약간의 에너지를 가하는 것이 보통입니다. 이는 종종 시료를 전체적으로 뒤섞거나 휘젓는 것이지만, 매우 미세한 물질 또는 강하게 결속된 집합체들에 대해서는 때때로 초음파가 이용됩니다.

현미경 관찰 기반의 기술에서, 습윤 시료 준비 방법을 이용하여 초기에 해당 시료를 현미경용 슬라이드 상에 분산시킬 수 있습니다. 그런 다음, 분산제가 증발된 후 건식 상태로 분산된 입자들을 분석할 수 있게 해줍니다.

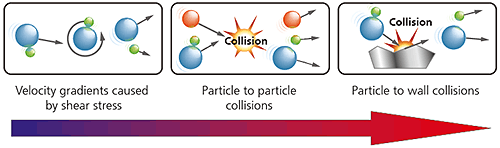

건조한 분말 분산에서 가장 통상적인 분산제는 유동 기체 흐름 즉, 청정 건조 공기(clean dry air) 입니다. 건식 분산 프로세스의 본질은 보통 습식 분산보다 높은 에너지의 프로세스라는 것입니다. 아래에 도시된 바와 같이, 3가지 상이한 유형의 분산 메커니즘이 시료에 적용됩니다. 에너지 투입을 증가시키기 위한 상기 3가지 상이한 유형의 분산 메커니즘은 아래와 같습니다.

|

가장 널리 사용되는 분산 메커니즘은 분산기(disperser)의 설계에 따라 달라지는데, 입자와 벽면 간의 충격(impaction)은 입자와 입자 간의 충돌(collision) 또는 전단응력보다 더욱 공격적인 높은 에너지의 분산을 야기합니다.

많은 비용이 들고 잠재적으로 위험할 수 있는 용매를 사용하지 않는 건식 분산은 종종 매력적인 선택사항이 되기도 합니다. 그러나, 물질 내의 입자와 입자 간의 높은 인력은 극복하기 매우 어렵기 때문에 건식 분산은 매우 미세한 분말(1미크론 미만)에 대해서는 적합하지 않습니다. 부서지기 쉬운 입자들의 경우, 분산에 필요한 충분한 에너지가 시료에 적용되고 분산 프로세스 동안 입자가 부서지지 않아야 하기 때문에 각별한 주위가 요구됩니다. 이러한 경우, 습식 분산 방법이 검증의 참조로서 이용되어야 합니다.

레이저 회절은 수백 나노미터에서 수 밀리미터에 이르는 크기의 물질에 대해 널리 사용되고 있는 입자 크기 분석 기술입니다. 다음과 같은 장점이 있습니다.

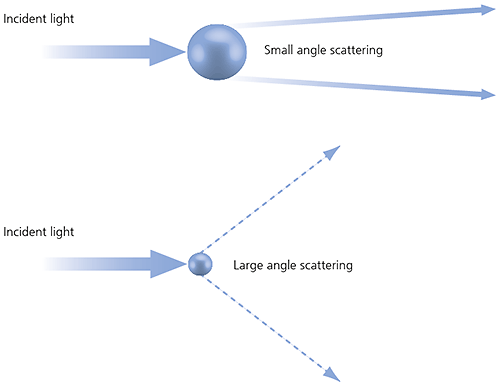

레이저 회절은 레이저 빔이 분산된 미립자 시료를 관통하면서 산란되는 광의 강도에 따른 각도 변화를 측정함으로써 입도 분포를 측정합니다. 아래에 도시된 바와 같이, 큰 입자는 레이저 빔에 대하여 광을 작은 각으로 산란시키고 작은 입자는 큰 각으로 광을 산란시킵니다. 그 다음, 각도별 산란 강도 데이터를 분석하여 입도를 계산하고 Mie 광산란 이론을 이용하여 산란 패턴을 생성할 수 있습니다. 입도는 부피 등가 구형의 직경으로 기록됩니다.

|

레이저 회절은 부피 등가 구형 모델을 가정하고 Mie 광산란 이론을 이용하여 입도 분포를 계산합니다.

Mie 이론은 분산제와 측정되는 시료 모두의 광학적 특성(굴절률 및 허수부)을 알아야 합니다.

보통, 분산제의 광학적 특성은 공개된 자료에서 찾는 것이 상대적으로 용이하며, 많은 현대의 장비들은 일반 분산제를 포함해 기기내 데이터베이스를 갖고 있을 것입니다.

광학적 특성들이 알려져 있지 않은 시료에 대해 사용자는 해당 시료를 측정해보거나 아니면 추측해 볼 수 있으며 모델링된 데이터 대비 실제 데이터의 적합도에 기초한 상호 접근법을 이용할 수 있습니다.

단순화된 접근법은 시료의 광학적 특성이 필요하지 않은 프라운호퍼 근사(Fraunhofer approximation)를 이용하는 것입니다. 그러나, 50µm 미만의 입자이거나 또는 입자가 상대적으로 투명한 시료를 측정할 때에는 각별한 주의가 필요합니다.

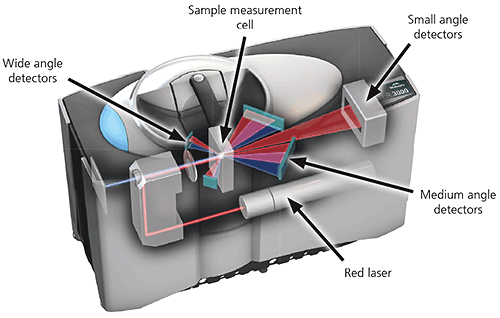

통상적인 레이저 회절 시스템은 3개의 주요 요소로 구성됩니다.

광학벤치 분산된 시료는 레이저 빔이 입자를 조사하는 광학벤치의 측정 영역을 관통합니다. 그 다음 여러 검출기가 다양한 각도에서 시료 입자에 의해 산란되는 빛의 세기를 정확히 측정합니다.

|

시료 분산 유닛 시료 핸들링과 분산은 시료를 습식 또는 건식으로 측정하도록 설계된 시료 분산 유닛에 의해 제어됩니다. 이렇게 해서 입자가 정확한 농도로, 적합하고 안정적인 분산 상태로 광학 작업대의 측정 구역으로 전달됩니다.

습식 시료 분산 유닛은 시료를 분산시키기 위해 수성 또는 유기성 액체 분산제를 이용합니다. 시료의 부유상태 및 균질화되어 있는 상태를 유지하기 위해, 시료는 측정 영역을 지속적으로 재순환합니다.

건조 분말 시료 분산 유닛은 시료를 유동 기체 흐름, 주로 건조 공기 내로 부유시킵니다. 보통 전체 시료는 오직 측정 영역을 한 번 통과하므로, 대표적인 시료 측정을 하기 위해 빠른 속도로, 통상적으로 10kHz까지의 속도로 데이터를 캡처하는 것이 바람합니다.

3.기기 소프트웨어. 장비 소프트웨어는 측정 프로세스 동안 시스템을 제어하고 산란 데이터를 분석하여 입도분포를 계산합니다. 보다 진보된 측정에서는 상기 방법이 전개되는 동안의 즉각적인 피드백과 결과의 품질에 대한 전문적인 조언이 모두 제공됩니다.

레이저 회절 애플리케이션은 국제 표준 ISO 13320: 2009에 의해 인증되며, 이는 해당 기술을 일상적으로 이용하는 어느 누구에게나 강력히 추천됩니다.

광자 상관 분광법(Photon Correlation Spectroscopy, PCS) 또는 준 탄성 광산란(Quasi-Elastic Light Scattering, QELS)이라고도 언급되는 동적 광산란(Dynamic light scattering, DLS)은 통상적으로 1미크론에서 1나노미터 이하의 크기에 이르는 범위의 입자 및 고분자의 크기를 측정하기 위한 비 침투적이고(non-invasive) 잘 정립된 기술입니다. 이러한 기술을 이용하여 액체, 예컨대 단백질, 중합체, 마이셀(micelles), 탄수화물, 나노입자, 콜로이드 분산 및 에멀전 같은 액체에서 부유하고 있는 입자로 구성되는 시료들을 측정할 수 있습니다.

주요 장점:

부유하고 있는 입자는 이 부유 입자와 용매 분자 사이에 열적으로 유도된 충돌로 인해 브라운 운동(Brownian motion)을 합니다.

레이저가 입자들을 조사하고 있는 경우 산란된 광의 강도는 매우 짧은 시간척도로 빠르게 변동하는 데, 이는 입자의 크기에 따라 다르며 작은 입자일수록 용매 분자에 의해 더 멀리 옮겨지고 빠르게 움직이게 됩니다. 이러한 강도 변동의 분석은 브라운 운동의 속도를 산출하고 그에 따라 스톡스-아인슈타인 관계(Stokes-Einstein relationship)를 이용해서 입도를 산출합니다.

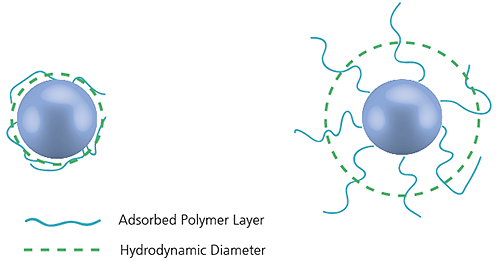

동적 광산란으로 측정되는 직경을 유체역학적 직경(hydrodynamic diameter)이라 부르며 입자가 유체 내에서 확산되는 방식을 언급하는 것입니다. 이 기술에 의해 얻어진 직경은 측정되는 입자와 같은 병진 확산 계수를 갖는 구형의 점입니다.

|

병진 확산계수는 입자 '코어'의 크기뿐만 아니라 임의의 표면 구조에 따라 달라지며, 또한 매질 이온의 농도와 유형에 따라서도 달라질 수 있습니다. 이는 전자 현미경으로 측정한 것보다 크기가 크다는 것을 의미하는 데, 예를 들어 입자가 본래의 환경으로부터 제거된다는 것을 의미합니다.

동적 광산란은 강도 가중 입도 분포를 산출해내며, 이는 거대 입자가 입도 결과에 지배적일 수 있다는 것을 의미하고 이를 인식하고 있는 것이 중요합니다.

종래의 동적 광산란 장비는 렌즈를 이용하여 시료에 초점을 맞추는 레이저 광원으로 구성됩니다. 광은 입자에 의해 모든 각으로 산란되며, 전통적으로 레이저 빔에 대해 90° 각도로 배치되는 단일 검출기가 산란된 광의 강도를 수집합니다. 산란된 광의 강도 변동은 디지털 상관기(Correlator)에 공급되는 전기 펄스로 변환됩니다. 이는 입도가 계산되는 자기 상관 함수를 생성합니다.

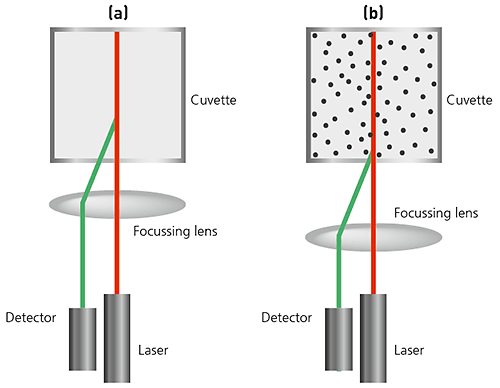

최신의 장비에서, NIBS(비 침투적 후방 산란, Non-Invasive Back-scatter) 기술은 측정될 수 있는 입도의 범위와 시료의 농도를 확장시킵니다.

이러한 장비의 크기측정 기능은 아래에 도시된 바와 같이 173°로 산란된 광을 검출합니다. 이는 후방산란 검출로 알려져 있습니다. 또한, 광학기기들은 시료와 접촉 상태에 있지 않으며 따라서 검출 기기를 비 침투적이라 말합니다.

비 침투적인 후방 산란 검출을 이용하는 것에 대한 많은 이점이 있습니다.

|

(a) 시료 준비가 단순화됩니다. 작은 입자 또는 낮은 농도의 시료에 대해서는 시료로부터 산란되는 양을 최대화시키는 것이 장점입니다. 레이저가 큐벳(cuvette) 벽을 관통하면서, 공기와 큐벳 물질 간의 굴절률의 차이가 '플레어(flare)'를 야기시킵니다. 이러한 플레어는 산란된 입자로부터의 신호를 간섭할 수 있습니다. 측정 위치를 큐벳 벽으로부터 큐벳의 중심부로 옮기면 이려한 효과가 제거될 것입니다.

(b) 거대 입자 또는 고농도의 시료는 더 많은 광을 산란시킵니다. 큐벳 벽으로부터 더 가까운 곳에서 측정하면 산란된 광이 관통해야 하는 경로의 길이를 최소화시킴으로써 다중 산란 효과를 줄일 수 있습니다.

자동 이미징 기술은 약 1미크론에서부터 수 밀리미터 크기의 입자들의 특성 분석을 위한 고해상도 측정법입니다. 개개의 입자 이미지들은 분산 시료로부터 캡처되어 분석되고 해당 입도, 입형 및 다른 물리적 특성이 판단됩니다. 한 번의 측정에서 수십 개의 입자 내지 수만 개의 입자를 측정함으로써 통계적으로 대표적인 분포가 구성될 수 있습니다.

정적 이미징 시스템에서는 분산 시료가 고정되어 있는 반면, 동적 이미징 시스템에서는 시료가 이미지 캡처 광학기기를 지나 유동하게 됩니다. 이 기술은 종종 시료에 대해 보다 깊은 이해를 구하거나 또는 앙상블 기반의 측정을 검증하기 위해 레이저 회절과 같은 앙상블 기반의 입도 측정 방법과 함께 사용됩니다. 통상적인 응용분야는 아래와 같습니다:

전형적인 자동화 이미징 시스템은 3가지 주요 요소로 구성됩니다.

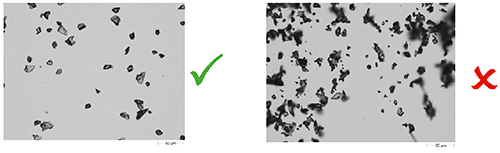

이 단계는 양호한 결과, 즉 시야 상에서 개개의 입자 및 집합체의 공간적 분리라는 목표를 얻는 데 중요합니다. 다양한 시료 시연 방법은 시료 유형 및 이용되는 측정 방법에 따라 달라질 수 있습니다. 동적 이미징 측정은 측정동안 시료가 통과하는 유동 셀을 이용합니다. 정적 이미징 측정은 예를 들어 현미경 슬라이드, 유리 판 또는 필터 멤브레인(filter membrane)과 같은 평평한 면을 이용합니다. 자동화 분산 방법은 잠재적인 운영 가변성을 피하도록 합니다.

|

개개 입자들의 이미지는 측정 중인 시료에 적합한 광학 렌즈와 디지털 ccd 카메라를 이용하여 캡처됩니다. 정적 이미징 시스템이 시료 조사, 예를 들어 반사 투영(episcopic) 조사, 투영(diascopic) 조사, 암시야(darkfield) 조사 등과 같은 시료 조사 면에서 보다 유연함을 제공하는 반면, 동적 이미징 시스템에서 시료는 통상적으로 시료의 뒤에서 조사됩니다. 또한 수정과 같은 복굴절 물질에 대해서는 편광 기기(polarizing optics)를 이용할 수 있습니다. 가장 진보한 동적 이미징 시스템은 매우 미세한 입자에 대해서도 일정한 초점을 유지하기 위해 유체역학적 sheath flow 메커니즘을 이용합니다.

|

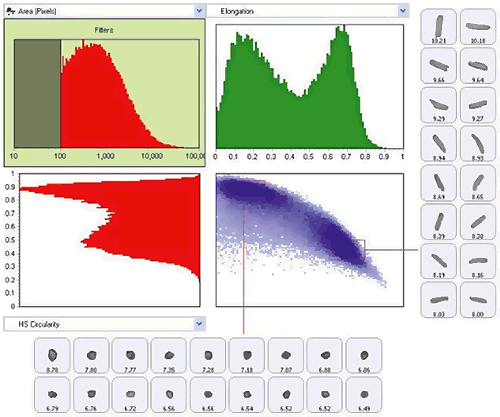

일반 장비는 각각의 입자에 대해 다양한 형태학적 특성들(morphological properties)을 측정하고 기록합니다. 가장 진보한 장비에는 소프트웨어에 도식작업(graphing) 및 데이터 분류 옵션이 있어 직관적 시각 인터페이스(intuitive visual interface)를 통해 관련 데이터가 측정치로부터 가능한 한 간단하게 추출될 수 있습니다. 각 입자에 대한 흑백 영상을 개별적으로 저장해서 정량적 결과를 정성적으로 검증할 수 있습니다.

|

전기 영동 광 산란(ELS)은 분산 상태의 입자 또는 용액에 함유된 분자의 전기 영동 이동성을 측정하는 데 사용하는 기술입니다. 이러한 이동성은 서로 다른 실험 조건 하에서 물질들을 비교할 수 있도록 종종 제타 전위로 변환됩니다.

기본적인 물리학적 원리는 전기 영동법입니다. 두개의 전극이 있는 셀에 분산이 적용 됩니다. 전극에 전기장이 인가되며 임의의 하전 입자 또는 분자가 반대로 하전된 전극으로 이동할 것입니다. 임의의 하전 입자 또는 분자가 이동하는 속도가 전기영동 이동성이며 해당 입자 또는 분자의 제타 전위에 연관됩니다.

이러한 속도는 레이저 도플러 기술로 측정되는데, 이 기술은 2가지로 구현되는데, 전체적인 제타 전위 분포를 제공할 수 있는 주파수 이동을 판단하기 위한 기술이 그 중 하나이고, 나머지 하나는 위상 이동이 측정되는 위상 분석 광산란(phase analysis light scattering, PALS)입니다. PALS는 더 민감한 방법이지만 평균 제타 전위값만 구합니다.

최근에는 DLS와 ELS를 이용한 입도와 제타 전위의 측정이 하나의 장비에서 이루어집니다.

미립자 기반 물질들의 물리적 특성은 또한 제품과 재료의 대규모 또는 거시적인 특성을 갖습니다.

예를 들어, 포뮬레이션된 제품의 유변학적(유동/변형) 성질은, 입도, 입형 및 부유 안정성과 같은 해당 제품 성분의 특성들에 직접적으로 연관이 있습니다. 그러므로, 포뮬레이션된 제품의 유변학적 성질들을 측정하면 해당 제품의 콜로이드 상태 및 상이한 성분 간의 상호작용을 파악할 수 있습니다. 유변학 기반의 측정결과들은 다음과 같은 포뮬레이션 성질들을 예상하는 데 도움이 될 수 있습니다.

그러므로 미립자 기반의 포뮬레이션으로 작업할 때, 포뮬레이션된 물질의 성질을 더욱 이해하기 위하여 유변학과 같은 거시적 특성들을 고려하는 것 또한 중요합니다. 유변학 이론의 상세한 내용 및 그 응용에 대해서는 본 안내서의 범위를 벗어나므로 개별적으로 다루지 않겠지만 Malvern Panalytical 웹사이트 상에서 입문자용 자료들은 볼 수 있습니다.

App Note : Basic principles of particle size analysis

Webinar : An introduction to particle size

Article: Particle shape an important parameter in pharmaceutical manufacturing

Webinar : Imaging Masterclass 1 Basic principles of particle characterization by automated image analysis

Zeta Potential : An Introduction in 30 Minutes

P Gy ‘Sampling of Particulate Material, Theory and Practice’ 2nd Edition Elsevier, Amsterdam (1982)

Webinar : Sampling for particle size analysis

Laser diffraction masterclass

ISO 13320:2009 Particle size analysis -- Laser diffraction methods

Dynamic Light Scattering : An Introduction in 30 Minutes

Webinar : Imaging Masterclass 1 Basic principles of particle characterization by automated image analysis

ISO 13322-1:2004 Particle size analysis -- Image analysis methods -- Part 1: Static image analysis methods

ISO 13322-2:2006 Particle size analysis -- Image analysis methods -- Part 2: Dynamic image analysis methods

전기 영동 광 산란 - 개요

유변학과 입자 매개변수 간의 연관성 이해