리튬 이온과 같은 현대식 배터리는 스마트 모바일 기기부터 무공해 전기 자동차 및 지능형 전원 관리 솔루션까지 우리의 일상 생활을 혁신했습니다. 또한 배터리는 전력망 응용 분야용 재생 에너지 자원을 보완하기 위한 대량의 에너지 저장에 대한 경제적인 대안이 될 수 있는 잠재력도 갖고 있습니다. 이러한 성공에도 불구하고 안전과 성능 측면에서 배터리 기술의 격차는 여전히 남아 있습니다. 전기 자동차와 같은 응용 분야에서 대규모 적용을 위한 비용 절감도 마찬가지로 중요합니다. 이러한 핵심 과제들은 새로운 배터리 물질 연구뿐만 아니라 생산 비용을 최소화하기 위한 생산 효율 향상도 이끌고 있습니다. 대도시의 오염 수준 증가라는 절박한 문제로 인해 전 세계에서 전기차에 대한 관심이 급격히 커졌으며 이는 뛰어난 주행 거리, 빠른 충전 시간, 향상된 안전성과 동시에 비용 절감이라는 관점에서 배터리 기술 향상을 위한 개발을 이끄는 주요 동력입니다. 배터리 시장은 향후 10년간 매년 10%를 넘는 연간 복합 성장률을 기록할 것으로 예상되며, 주로 운송 부문의 전기화가 이를 주도할 것입니다. 이와 동시에 에너지 효율, 전력 밀도, 충전식 배터리의 안전성을 향상시키는 새로운 혁신 기술이 상용화될 것으로 예상됩니다.

리튬 이온 배터리에 사용되는 전극은 전기화학 성능에 결정적인 영향을 미치며, 일반적으로 활성 전극 입자로 만든 다중 성분 슬러리와 결합 용액에 부유하는 전도성 첨가제로 금속 박판을 코팅하여 제조됩니다. 전극 입자의 크기 및 형상 분포는 안정성 및 사용 용이성의 측면에서 이 슬러리의 유변학에 영향을 미칠 뿐만 아니라 두께 균일성, 패킹 밀도 및 다공도와 같은 최종 코팅의 품질 파라미터도 정의합니다. 이는 결국 이온 전달률 및 배터리 충전 시간과 같은 주요 배터리 성능 파라미터에 영향을 미칩니다.

이 백서에서는 다양한 파라미터의 측정이 어떻게 리튬 이온 배터리용 전극을 만드는 데 사용되는 슬러리의 특성 최적화에 도움이 되는지에 대한 개요를 제공합니다. 핵심 초점은 제조된 배터리 셀의 성능에 영향을 미치는 전극 물질입니다. 여기에는 연구 단계는 물론 생산 공정 중의 품질 관리 단계에서도 이러한 물질의 최적화를 지원하는 분석 기술도 설명되어 있습니다.

이 백서에서는 다양한 파라미터의 측정이 어떻게 리튬 이온 배터리용 전극 물질의 특성 최적화에 도움이 되는지에 대한 개요를 제공합니다. 핵심 초점은 제조된 배터리 셀의 성능에 영향을 미치는 전극 물질입니다. 여기에는 연구 단계는 물론 생산 공정 중의 품질 관리 단계에서도 이러한 물질의 최적화를 지원하는 분석 기술도 설명되어 있습니다.

리튬 이온 배터리와 같은 현대식 배터리는 스마트 모바일 기기부터 무공해 전기 자동차 및 지능형 전원 관리 솔루션까지 우리의 일상 생활을 혁신했습니다. 또한 배터리는 전력망 응용 분야용 재생 에너지 자원을 보완하기 위한 대량의 에너지 저장에 대한 경제적인 대안이 될 수 있는 잠재력도 갖고 있습니다. 이러한 성공에도 불구하고 안전과 성능 측면에서 배터리 기술의 격차는 여전히 남아 있습니다. 전기 자동차와 같은 응용 분야에서 대규모 적용을 위한 비용 절감도 마찬가지로 중요합니다. 이러한 핵심 과제들은 새로운 배터리 물질 연구뿐만 아니라 생산 비용을 최소화하기 위한 생산 효율 향상도 이끌고 있습니다. 대도시의 오염 수준 증가라는 절박한 문제로 인해 전 세계에서 전기차에 대한 관심이 급격히 커졌으며 이는 뛰어난 주행 거리, 빠른 충전 시간, 향상된 안전성과 동시에 비용 절감이라는 관점에서 배터리 기술 향상을 위한 개발을 이끄는 주요 동력입니다. 배터리 시장은 향후 10년간 매년 10%를 넘는 연간 복합 성장률을 기록할 것으로 예상되며, 주로 운송 부문의 전기화가 이를 주도할 것입니다. 이와 동시에 에너지 효율, 전력 밀도, 충전식 배터리의 안전성을 향상시키는 새로운 혁신 기술이 상용화될 것으로 예상됩니다.

리튬 이온 배터리에 사용되는 전극은 전기화학 성능에 결정적인 영향을 미치며, 일반적으로 활성 전극 입자로 만든 다중 성분 슬러리와 결합 용액에 부유하는 전도성 첨가제로 금속 박판을 코팅하여 제조됩니다. 전극 입자의 크기 및 형상 분포는 안정성 및 사용 용이성의 측면에서 이 슬러리의 유변학에 영향을 미칠 뿐만 아니라 두께 균일성, 패킹 밀도 및 다공도와 같은 최종 코팅의 품질 파라미터도 정의합니다. 이는 결국 이온 전달률 및 배터리 충전 시간과 같은 주요 배터리 성능 파라미터에 영향을 미칩니다.

배터리 슬러리는 연속 고분자 용액에서 활성 입자의 다중 성분 현탁액입니다. 주요 구성 요소:

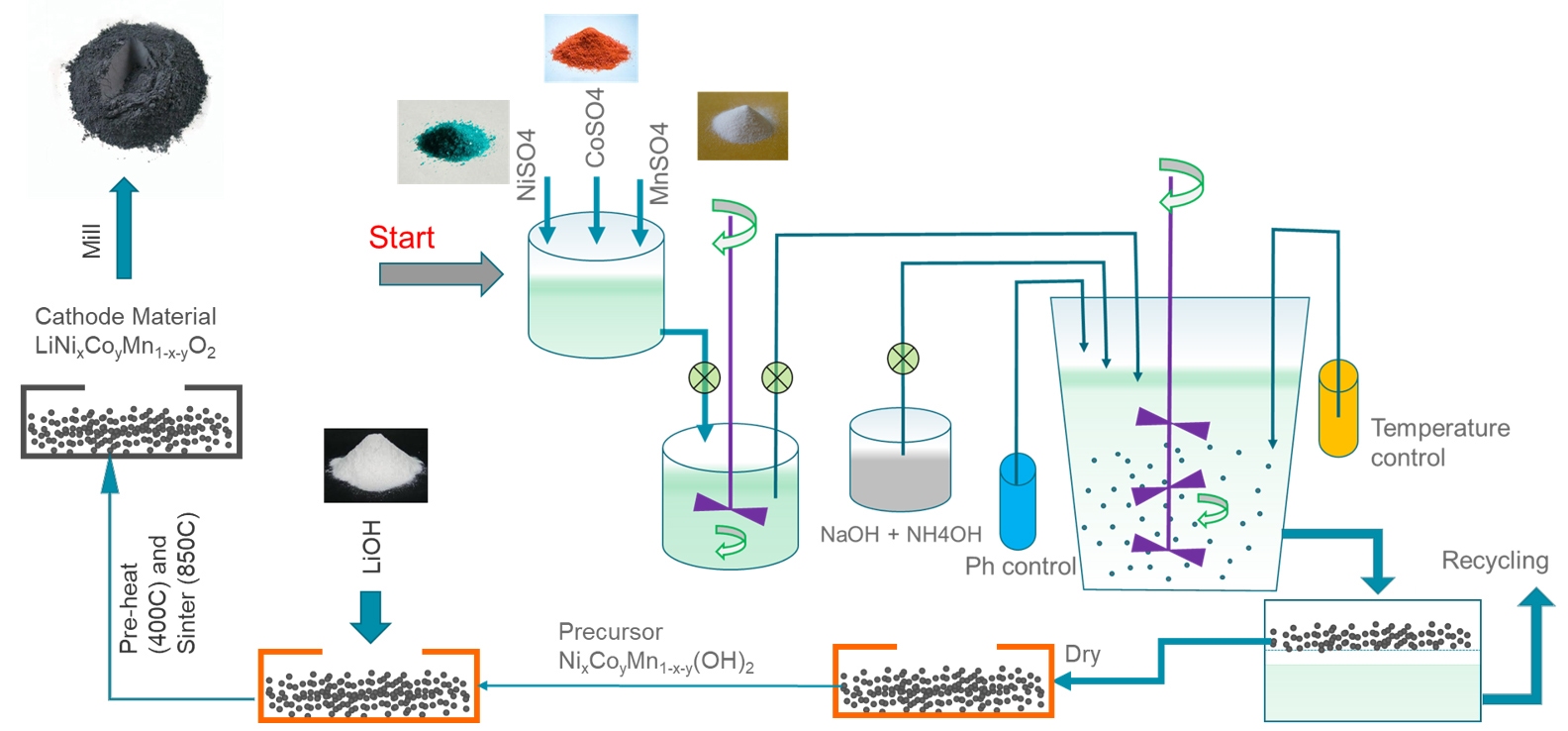

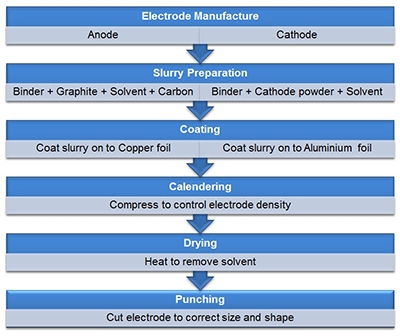

아래 그림은 전극 제조 공정을 보여줍니다. 슬러리 제형은 결합제를 용매에 용해한 후 사전 혼합되거나 아닐 수도 있는 분말 성분(합성된 전극 물질 및 카본 블랙)의 분산을 포함합니다. 그런 다음 최종 슬러리는 블레이드 코팅, 슬롯 다이 코팅 또는 분무 코팅과 같은 코팅 공정을 통해 금속 박판에 도포됩니다. 건조 및 칼렌더링을 통해 전극을 완성합니다. 칼렌더링은 다공도를 제어하도록 설계된 롤러 압축 공정입니다.

그림 2: 전극 제조는 공정 흐름의 대용량 유변학적 특성과 입자 크기 및 형상과 같은 구성 성분의 물리적 특성에 성능의 영향을 받는 다단계 공정입니다.

따라서 전극 제조 공정의 최적화는 복잡한 과제로서, 다양한 보완적 분석 기법들을 이용한 분리 및 조합을 통한 슬러리 성분의 강력한 특성화가 가장 필요합니다. 이러한 분석 도구에 의해 밝혀진 물질의 정보는 슬러리 성분의 특성을 최적화하는 기초가 되며, 높은 전극 제조 효율과 결합된 바람직한 전기화학 성능의 이중 목표를 달성하는 데 도움이 됩니다. 이 백서에서는 다음과 같은 다양한 사용 기술에 대해 설명합니다.

• 입자 크기 측정을 위한 레이저 회절

• 입자 형상 정량화를 위한 자동 이미징

• 결합제의 특성화를 위한 겔 투과 크로마토그래피

• 전극 물질의 결정 구조를 정의하는 X선 회절

• 화학 조성을 분석하고 원소 불순물을 검출하기 위한 X선 형광

• 안정성 및 표면 상호 작용을 정량화하기 위한 마이크로 전기 영동

각 경우마다 접근 방식이 어떻게 작동하는지 요약하고, 작동 파라미터 선택에 관련된 주요 요인에 대해 논의하고, 배터리 성능 향상을 위한 결과 데이터의 이점을 설명합니다.

전극 제조 공정과 관련하여, 입자 크기 및 크기 분포는 다음 최적화와 매우 관련이 높습니다.

따라서 입자 크기는 어떤 식으로든 전체 성능에 영향을 미치는 많은 대립되는 측면의 균형을 맞출 수 있도록 최적화되어야 합니다.

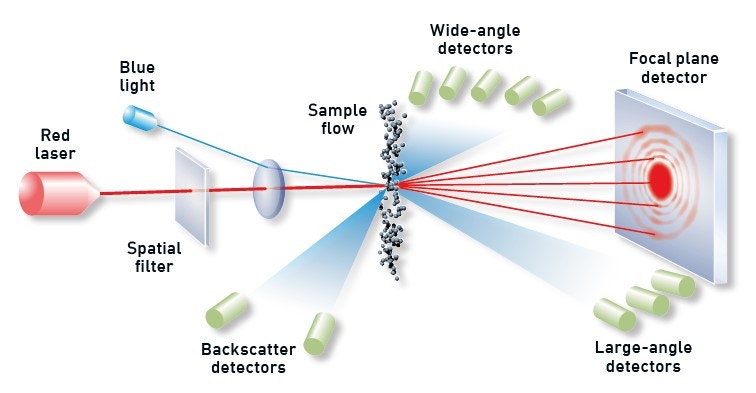

0.01~3,500μm의 측정 범위를 가진 레이저 회절은 전구체에서부터 최종 밀링된 전극 물질에 이르기까지 대부분의 배터리 제조 분야에서 선택할 수 있는 입자 크기 측정 기술입니다. 레이저 회절 시스템은 그림 3과 같이 조준된 레이저 빔이 샘플을 통과할 때 생성되는 광 산란 패턴에서 입자 크기를 판단합니다. 큰 입자는 입사 빔에 상대적으로 좁은 각도에서 높은 강도로 산란하고 작은 입자는 약한 신호를 생성하지만 더 넓은 각도로 확장됩니다. 레이저 회절 분석기는 적절한 광 산란 이론(일반적으로 Mie 이론)을 사용하여 산란광의 측정된 각도 의존성으로부터 샘플의 입자 크기 분포를 계산합니다.

그림 3: 최적의 위치에 있는 검출기에 의해 포착된 분산된 입자로부터 회절된 빛을 사용한 레이저 회절 측정의 원리를 보여주는 그림입니다.

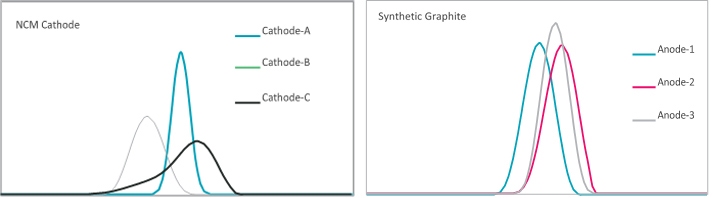

현대식 레이저 회절 시스템은 푸시 버튼 작동 지점까지 고도로 자동화되어 있으며, 최소한의 수동 입력으로 높은 처리량의 분석을 제공합니다. 레이저 회절 실험에서 얻은 일반적인 입자 크기 분포는 그림 4에 나와 있습니다. 실험실 기반의 레이저 회절 시스템 외에도 자동화된 공정 제어를 위해 입자 크기를 실시간으로 모니터링하는 온라인 공정 시스템도 있습니다. 이들은 전구체 슬러리의 입자 크기 진화를 모니터링하거나 밀링 직후 전극 물질의 크기를 제어하는 데 사용할 수 있습니다.

그림 4: 서로 다른 조건에서 합성된 양극 및 음극 물질에서 레이저 회절 시스템을 사용한 일반적인 입자 크기 분포 측정치입니다.

배터리 전극 물질에서 입자 형상의 역할은 종종 무시되거나 과소평가됩니다. 그러나 이는 배터리 물질의 잠재력을 최대한 발휘하여 최고의 성능을 보여주는 배터리를 만드는 데 있어 중요한 열쇠입니다. 입자 형상은 패킹 밀도, 기공률, 균일성 측면에서 전극 코팅뿐만 아니라 슬러리 유동 특성에도 영향을 미칩니다. 또한 입자 형상은 전구체 물질의 생산 효율에도 영향을 미칩니다. 최고의 배터리 성능을 달성하려면 제조업체도 입자 형태학을 이해하고 최적화해야 합니다. 일반적으로 입자 형상은 다음과 같은 영향을 미칠 수 있습니다.

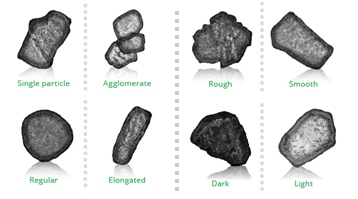

자동 이미징(0.5µm에서 1mm를 넘는 입자에 적합)은 건조 분말 분산 또는 액체 매질에서의 분산과 같이 통계적으로 풍부한 입자의 앙상블에 대한 입자 크기 및 형상 측정을 모두 제공합니다. 자동 이미징은 전극 입자 형태의 종합적인 최적화를 위한 데이터를 생성하는 효율적인 기법입니다. 자동 이미징 시스템은 단 몇 분 만에 분산된 샘플에서 수만 개 입자의 개별 이미지를 캡처합니다. 아래 그림은 자동 이미징으로 밝혀진 일반적인 입자 형태를 보여줍니다.

그림 5: 자동 이미징으로 밝혀진 입자 형태학적 구별

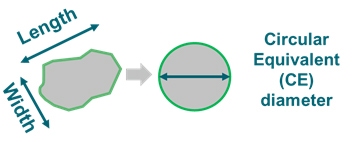

개별 입자에 대해 여러 크기와 형상 파라미터가 계산되고 통계적으로 유의한 숫자 기반 분포를 구성하는 데 사용됩니다. 입자와 동일한 면적을 갖는 원의 지름으로 정의된 등가경(그림 6)은 종종 비원형 입자의 크기를 정의하는 데 사용됩니다.

그림 6: 불규칙한 입자의 길이, 폭 및 CE 직경

가장 일반적으로 사용되는 형상 파라미터는 다음과 같습니다.

• 원형도 = 입자 둘레/등가 면적 원의 둘레 또는

• 고감도(HS) 원형도 = (둘레/등가 면적 원의 둘레)2

원형도는 종종 입자가 완벽한 구체에 얼마나 가까운지 측정하는 데 사용됩니다. 그러나, 표면의 거칠기 또는 물리적 형태 중 어느 하나에 의한 변화, 또는 그 둘 모두에 의한 변화에 기인하여 임의의 편차가 발생할 수 있기 때문에 데이터 해석 시 주의가 요구됩니다.

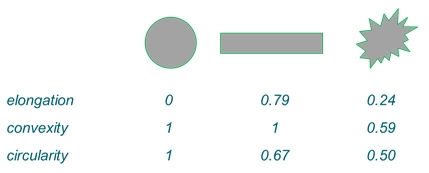

다음과 같이 정의되는 연신율로 물리적 형태를 측정할 수 있습니다.

연신율 = 1 – (너비/길이)

반면, 표면 거칠기는 다음과 같이 정의되는 볼록성을 사용하여 측정할 수 있습니다.

볼록성 = 볼록 겉표면 둘레/실제 입자 둘레

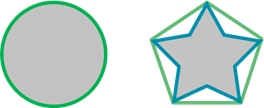

간단히 말해, 그림 7에 도시된 바와 같이 입자 이미지의 윤곽 주위로 늘어나는 가상의 탄성밴드(imaginary elastic band)로부터 볼록한 겉표면의 둘레가 계산됩니다. 볼록성 값 1은 매끄러운 입자를 의미하며 값이 낮을수록 거칠기 커짐을 의미합니다.

그림 7. 녹색의 폐쇄 루프는 해당 형상의 볼록 겉표면 둘레입니다.

그림 8에는 세 가지 서로 다른 입자 유형의 형상 파라미터가 나와 있습니다.

그림 8: 연신율, 볼록성 및 원형도의 세 가지 서로 다른 입자 유형

자동 이미징은 수동 현미경 분석과 관련된 주관성을 없애며 동시에 측정 시간을 크게 단축시켜 입자 형상이 배터리 전극 성능에 미치는 영향을 체계적으로 조사할 수 있게 해줍니다.

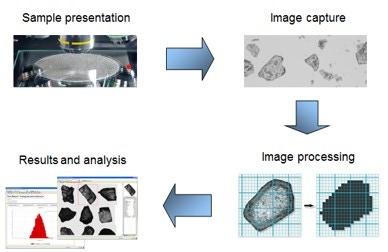

그림 9: 자동 이미징 측정을 위한 일반 워크플로

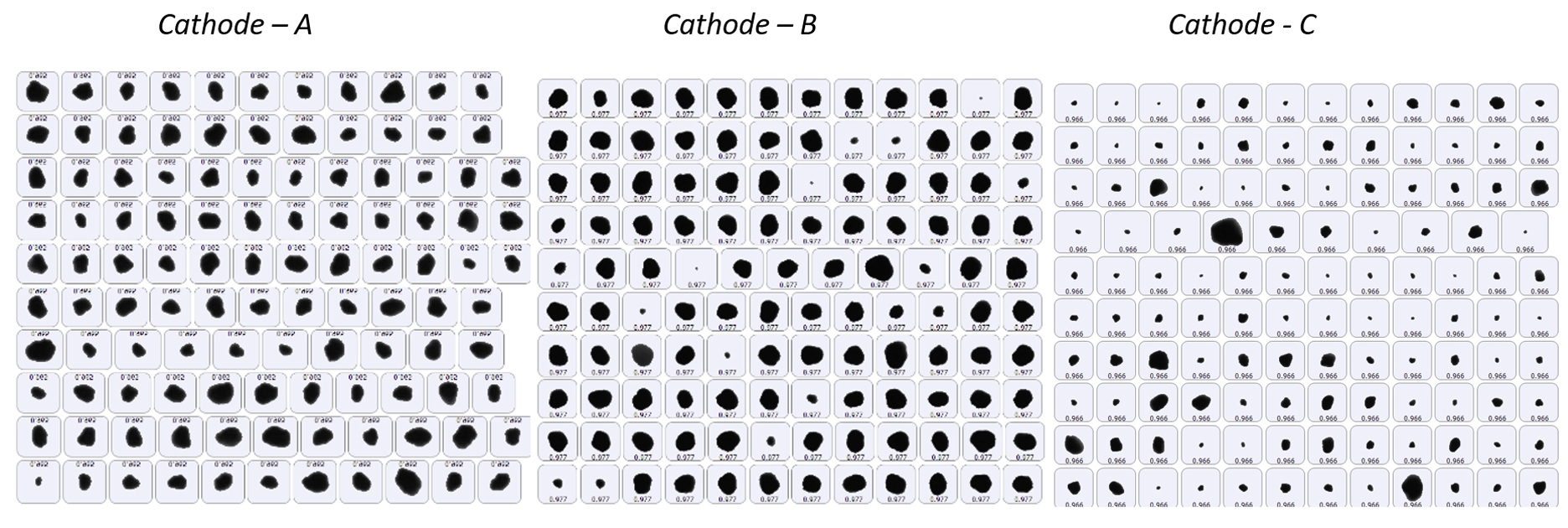

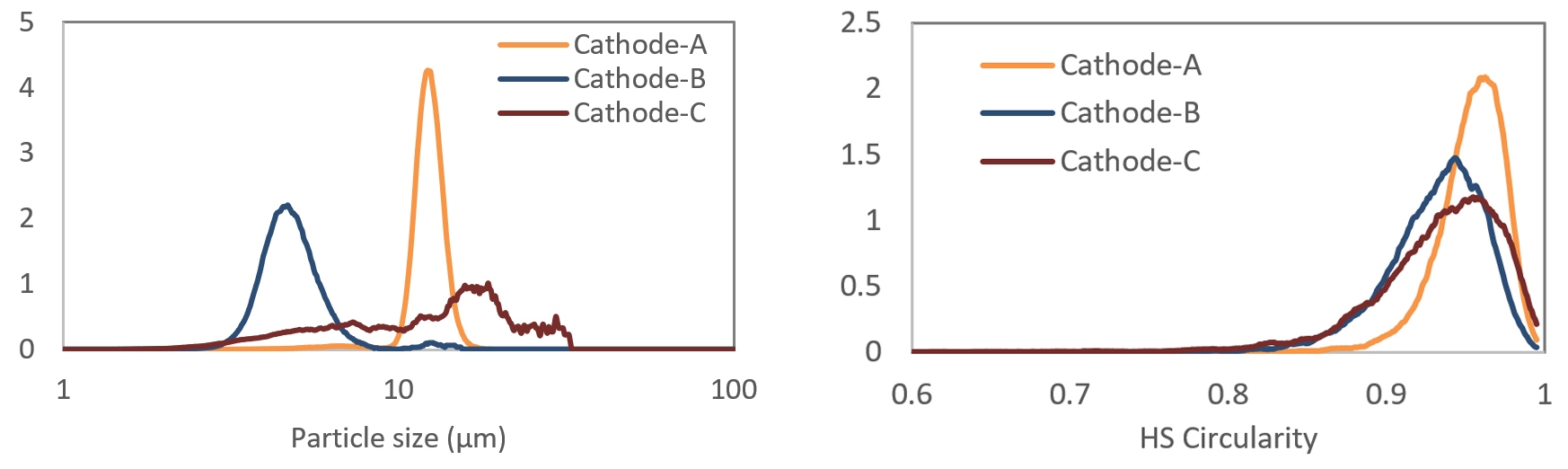

자동 이미징 기술의 최근 발전은 더 빠른 측정, 향상된 감도 및 보다 간편한 방법 개발을 제공하여 광범위한 산업 응용 분야에서 이러한 기술을 효율적으로 적용할 수 있도록 지원합니다. 자동 이미징은 1~1,000μm 범위의 입자를 분석하면서 SEM보다 훨씬 뛰어난 통계적 정확도를 제공합니다. 그림 10 ~ 11은 레이저 회절로도 측정되었던 3개의 서로 다른 양극 물질에서의 입자 이미지와 파생된 크기 및 형상(HS 원형도)을 보여줍니다(그림 4). 입자의 형태에 대한 추가 정보를 사용하여 이러한 양극 물질로부터 만들어진 완성된 전극의 전기화학 성능 차이를 설명할 수 있습니다.

그림 10: 서로 다른 조건에서 합성된 3개의 양극 물질에서 자동 이미징으로 캡처한 입자 이미지의 예

그림 11: 자동 이미징을 사용한 양극 물질(그림 10의 이미지)의 입자 크기(왼쪽) 및 형상(오른쪽) 분석 HS 원형도는 입자 형상의 불규칙성을 나타내는 척도로서, 값 1은 완전한 원형을 의미하며 값이 그보다 작을수록 원형 편차가 더 크다는 것을 나타냅니다. 양극 B와 C는 매우 불규칙하며 HS 원형도 값의 차이가 큽니다. 또한 양극 C는 일부 지나치게 큰 입자가 있는 광범위한 크기 분포를 가집니다.

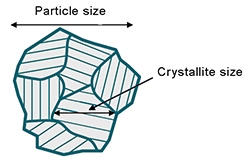

결정상은 이온 또는 전자 운송이 일어나거나 방해되는 규모인 원자 규모의 물질 구조를 정의합니다. 결정상은 전체 전극 물질 품질과 배터리 셀 제조 적합성을 정의하는 몇 가지 주요 특성을 가집니다.

X선 회절(XRD)은 결정상 특성과 이에 따른 합성 분말 물질의 품질을 분석하기 위해 일상적으로 사용되는 기법입니다. 상 순도, 상 조성 및 결정립 크기를 측정할 수 있습니다. XRD를 사용한 상 분석은 흑연화 정도 또는 흑연 음극의 배향 지수와 같은 파라미터를 도출하는 데도 사용할 수 있습니다.

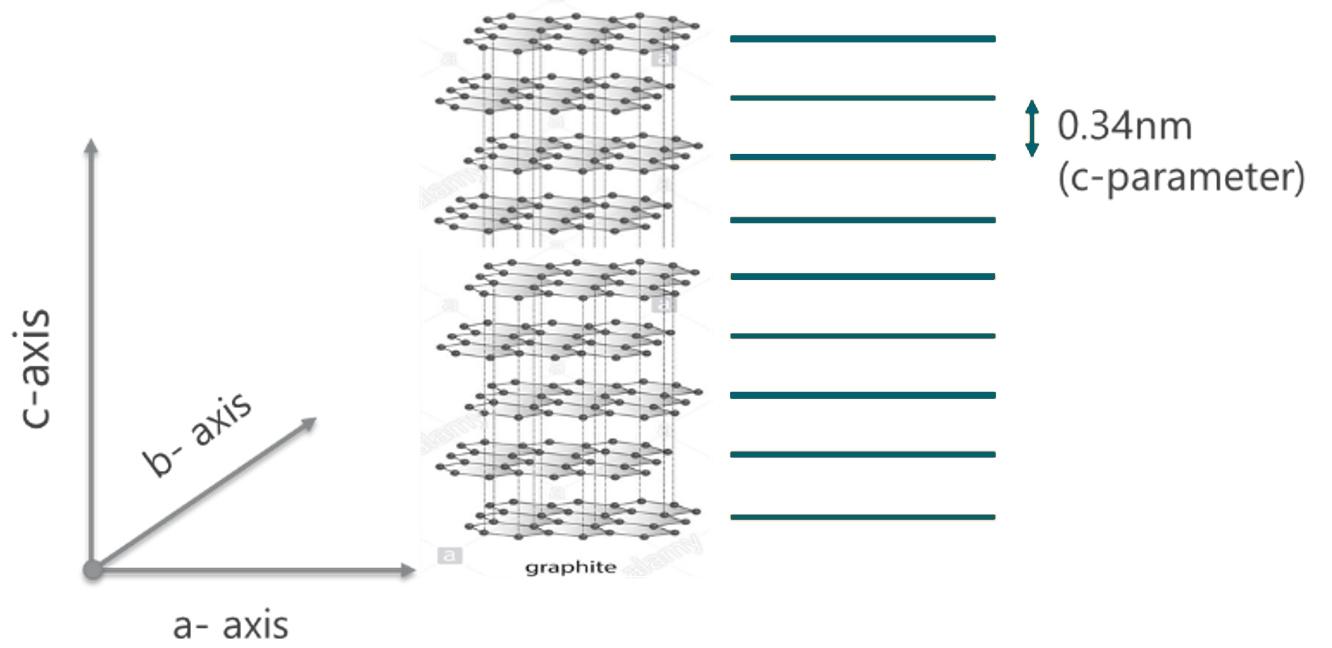

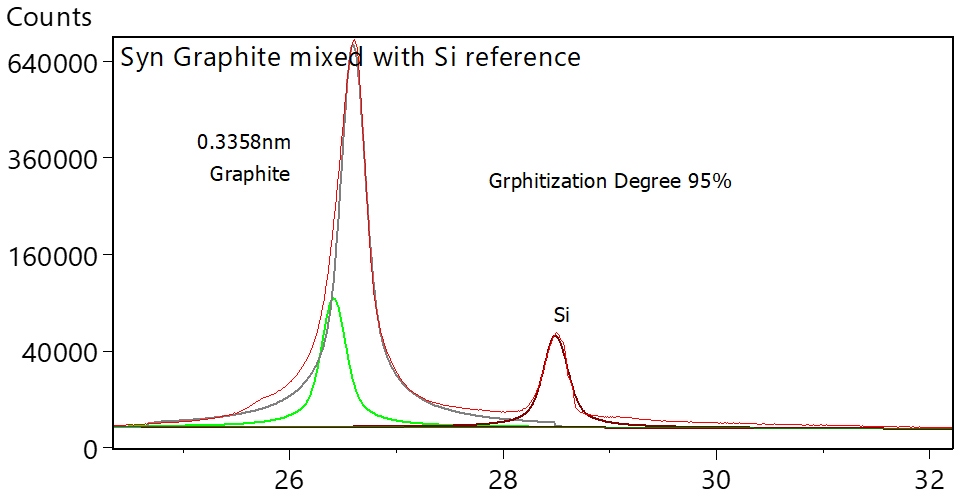

그림 13: XRD로 조사된 흑연 결정상 표시 및 c-파라미터의 도출

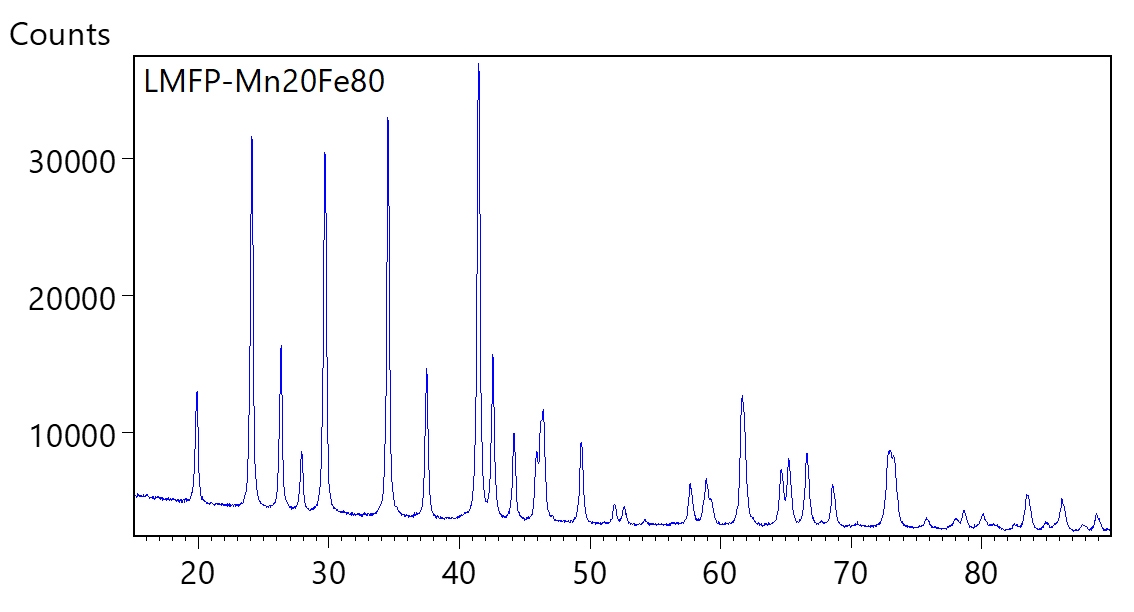

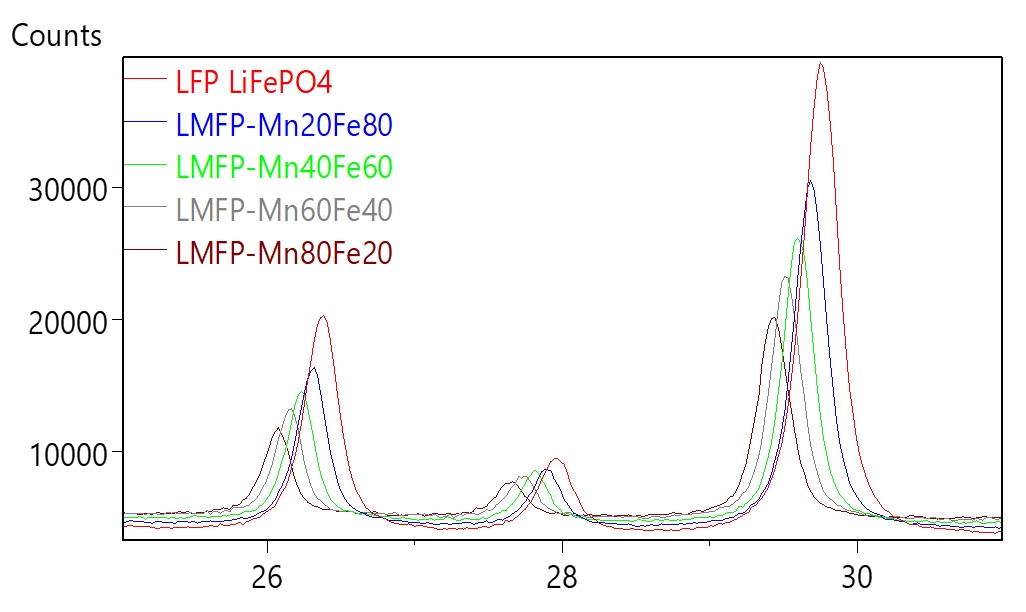

X선 산란 및 회절 원리를 기반으로 XRD는 원자 규모에서 결정 구조를 조사합니다. XRD 측정에서 도출된 파라미터 중 하나는 그림 13에 표시된 바와 같은 격자 파라미터(결정면 사이의 주기적 간격)입니다. 순수한 상은 이 결정상을 나타내는 격자 파라미터의 고유한 값에 해당하는 고유한 XRD 피크 세트를 가집니다. 그림 14는 LMFP 샘플의 일반적인 XRD 패턴 보여줍니다. 물질 조성이 변화함에 따라 격자 파라미터도 변하기 때문에 해당 XRD 패턴의 피크 위치에 변화가 발생합니다. 그림 15는 Mn 조성 변경에 따른 LMFP 샘플의 피크 이동을 보여줍니다.

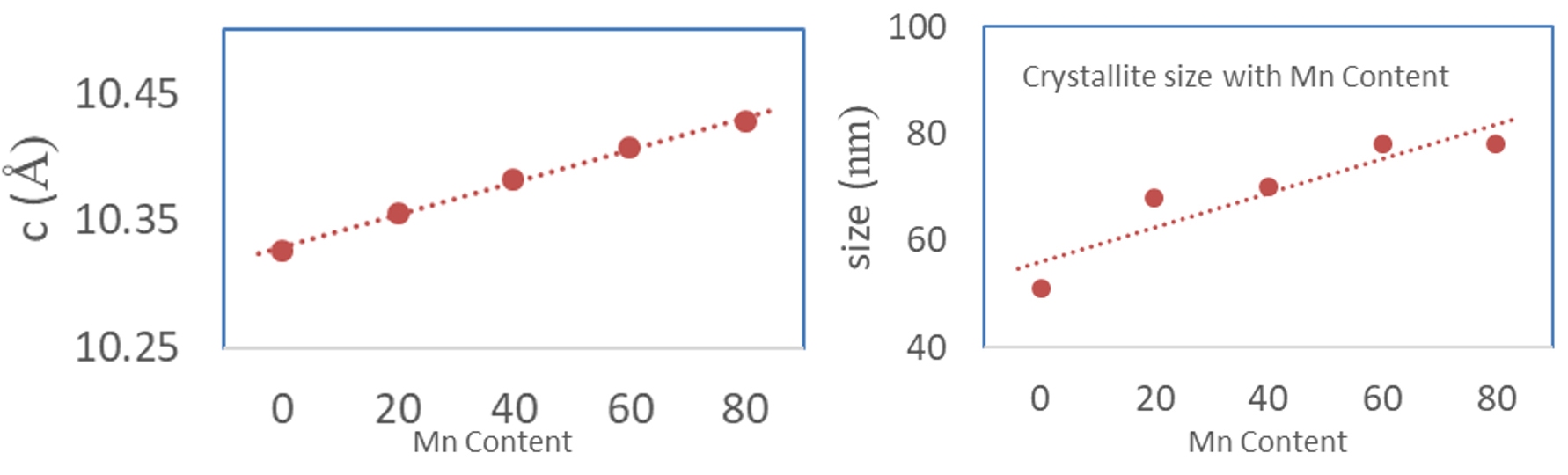

따라서 XRD 피크 위치의 측정된 변위를 통해 물질 조성을 도출할 수 있습니다. 결정립 크기는 XRD 피크의 폭에서 추정할 수 있으며, 피크 폭이 클수록 결정립 크기는 작아집니다. 그림 16은 LMFP 샘플에서 Mn 조성에 따라 결정립 크기가 어떻게 증가하는지 보여줍니다. 마찬가지로, 이상적인 흑연 피크 위치에 상대적인 샘플 피크 위치의 변위를 형성하여 흑연화 정도를 측정할 수 있습니다. 그림 17은 한 합성 흑연 샘플에서 XRD 측정을 통해 얻은 흑연화 정도를 보여줍니다. 배향 지수는 순수 흑연의 이론적 상대 피크 강도와 샘플의 상대 피크 강도를 비교하여 추정할 수 있습니다.

그림 14: 리튬망간철인산염 양극 물질의 일반적인 XRD 패턴

그림 15: 양극 조성 함수로서 XRD 피크 위치의 변화

그림 16: 측정된 XRD 데이터에서 도출한 Mn 함량(왼쪽)과 결정립 크기(오른쪽)

그림 17: XRD 데이터에서 도출한 합성 음극의 흑연화 정도 Si 분말을 샘플에 피크 위치 참조 표준으로 추가하여 장비 보정 오류로 인한 부정확성을 없앴습니다.

합성 물질이 올바른 화학적(원소) 조성을 갖도록 하는 것이 일관된 제품 품질을 유지하기 위한 첫 번째 단계입니다. 양극 제조에서는 3개의 연속적인 생산 단계에서 화학 조성을 측정하는 것이 바람직합니다.

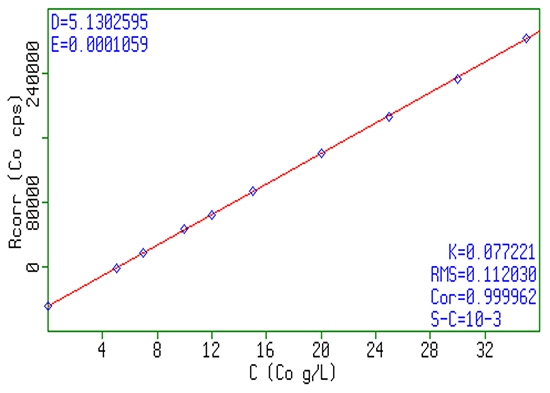

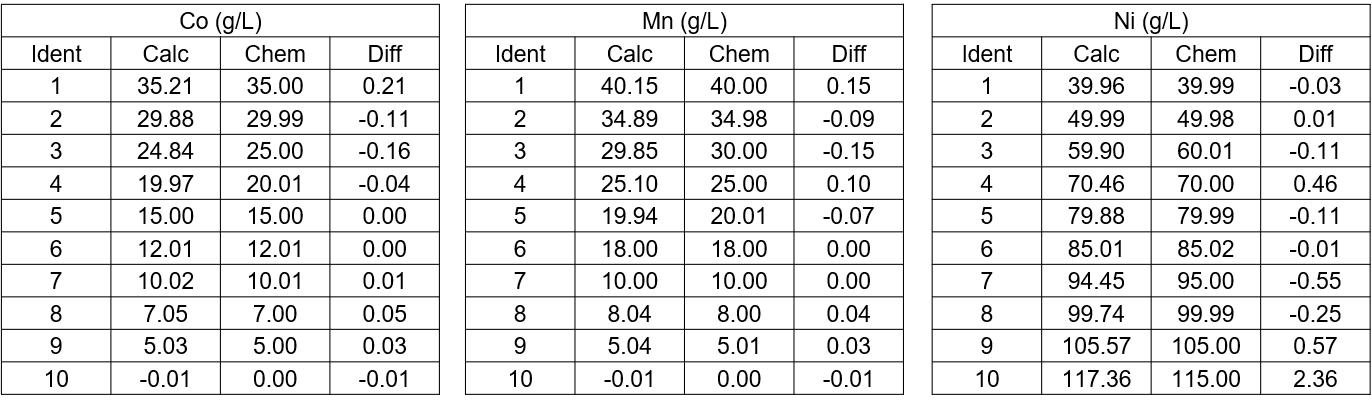

배터리 물질의 화학 조성과 불순물을 분석하는 간단하고 빠른 방법은 X선 형광(XRF)입니다. XRF는 분말 샘플(압축 펠릿 또는 용융 비드로 표시)과 액체 용액/현탁액 모두에서 원소 조성과 불순물을 측정할 수 있으므로 전구체 슬러리는 물론 건식 양극 또는 음극 분말 분석에 이상적인 도구입니다. 이 경우 흔히 사용되는 유도 결합 플라즈마(ICP) 분석이 항상 최선의 도구는 아닙니다. 샘플 소화, 희석 및 일일 보정을 필요로 하는 ICP는 번거롭기 때문에 배터리 생산 공정에서는 고가의 원소 분석 방법입니다. 특히 주요 원소가 몇 퍼센트 수준인 화학 조성 분석의 경우, XRF는 희석할 필요 없이 샘플을 측정할 수 있습니다. XRF의 또 다른 장점은 작은 설치 공간, 간편한 작동, 고순도 가스 필요 없음, 최소한의 전문 지식 요구입니다. XRF의 정확한 정량 분석을 위해서는 표준에 따른 보정이 필요합니다. 하지만, XRF의 보정 효력은 다음 보정 전까지 1년 이상 지속될 수 있습니다. NMC 전구체 슬러리에 사용되는 염분 용액의 일반적인 보정 곡선이 그림 18에 나와 있으며, 표 1에는 XRF 측정에서 얻은 정확도와 선형성이 수록되어 있습니다.

그림 18: NMC 황산염 전구체 슬러리에서 Co 농도의 함수로서 XRF 신호의 선형 반응의 일반적인 예

표 1: XRF 측정에서 도출한 화학 조성의 일반적인 정확도 및 선형성 여기에 수록된 농도 단위는 그램/리터(g/L)입니다.

표 1: XRF 측정에서 도출한 화학 조성의 일반적인 정확도 및 선형성 여기에 수록된 농도 단위는 그램/리터(g/L)입니다.

XRF 분석의 기본 원리는 간단합니다. 샘플을 X선 빔에 노출시키면 샘플 내에 이차 X선(형광)이 생성됩니다. 이러한 X선에는 샘플에 존재하는 원소의 특성인 에너지(또는 파장)가 있습니다. 다시 말해, 샘플에서 나오는 X선의 에너지 Ei(또는 파장 li)를 측정하여 샘플에 어떤 원소가 있는지 알 수 있습니다. 주기율표의 각 원소에 대한 특성 에너지는 알려져 있고 잘 문서화되어 있습니다. 예를 들어, 샘플에서 7.7keV X선 광자가 나오면 Co가 존재하는 것이며 8.3keV 광자가 나오면 Ni가 존재하는 것입니다. 주의 깊게 통제된 조건 하에서, 어떤 한 기간 동안 각 원소에서 나오는 X선 광자 수를 셀 수 있으며 이를 통해 샘플의 각 원소 비율을 계산할 수 있습니다.

분말 샘플은 용융된 유리 비드나 압축된 분말 펠릿으로 표시될 수 있습니다. 비드는 샘플을 약 1,100°C에서 플럭스(일반적으로 사붕산 리튬)와 함께 가열하여 유리 디스크를 형성함으로써 만들어집니다. 이 접근 방식은 샘플이 기저 매트릭스가 없는 균질 물질이라는 장점이 있으므로 보다 정확한 원소 분석이 가능합니다.

압축 펠릿은 샘플을 곱게 갈아서 그 결과로 나온 분말을 압축하여 펠릿을 형성함으로써 만들어집니다. 그런 다음 이 펠릿을 직접 분석합니다. 압축 펠릿은 유리 비드보다 빠르고 쉽게 준비할 수 있지만, 이 샘플은 불균일 물질입니다. 이 때문에 측정된 XRF 신호의 원소 조성을 계산하는 것이 더 복잡해지지만, 최신 분석 소프트웨어는 다양한 보정을 시뮬레이션하고 적용하여 매우 정확한 분석을 수행할 수 있습니다. XRF는 모든 현대 화학 산업에서 생산 공정 관리의 핵심 요소이며, 전극 제조업체가 일관된 품질의 제품을 생산할 수 있는 능력의 중심에 있습니다.

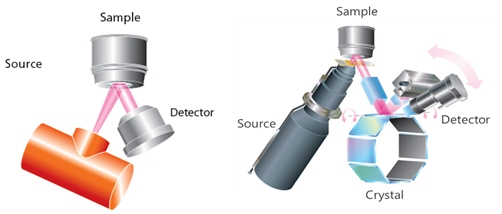

넓게 보면 X선 분광기에는 에너지 분산(EDXRF)과 파장 분산(WDXRF)의 두 가지 유형이 있습니다. 두 유형의 분광기 사이의 형상 차이가 아래 그림에 표시되어 있습니다.

그림 19: EDXRF(왼쪽) 및 WDXRF(오른쪽)의 형상

EDXRF – EDXRF 시스템(2D 광학 장치)에서 X선을 샘플에 방사하고 샘플에서 나오는 형광을 에너지 분산 검출기로 측정합니다. 일반적으로 검출기는 펠티에 냉각식 Si(Li) 또는 Ge 고체 검출기입니다. EDXRF는 보통 높은 z 원소에 대해 높은 감도를 가지고 있으며 일반적으로 F에서 U까지의 원소를 측정할 수 있습니다. 일부 첨단 EDXRF는 탄소(C)까지 원소를 측정할 수 있습니다. EDXRF는 모든 원소를 동시에 측정하므로 낮은 공급 전력으로도 높은 계수 통계를 충분히 달성할 수 있습니다. 일반적으로 EDXRF의 제한 요소는 검출기가 처리하는 계수율이며, 공급 전력이 높으면 검출기를 포화시킬 수 있으므로 권장되지 않습니다.

WDXRF – WDXRF에서도 X선관을 샘플에 방사하고 샘플에서 나오는 형광을 검출기로 검출합니다. 그러나 검출 시스템은 시준기, 회절 결정 및 검출기로 구성됩니다. 샘플에서 나오는 X선이 시준기를 통과하여 결정에 떨어집니다. 결정은 서로 다른 파장의 X선을 다른 방향으로 분산시킵니다. 특정 각도에 배치된 다른 시준기가 검출기로 측정된 파장 중 하나를 선택합니다. WDXRF는 경원소에 대한 감도가 뛰어나며 Na 아래의 경원소를 높은 정확도로 측정할 때 권장됩니다. 그러나 WDXRF는 측정이 순차적이므로 높은 전력을 필요로 합니다. 높은 전력에도 불구하고 WDXRF의 검출기는 빔이 결정 및 형광 형태로 사전 여과되므로 포화되지 않으며 지정된 시간에 특정 원소 중 하나만 검출기로 떨어집니다.

고분자 분석을 위한 핵심 기술, 겔 투과 크로마토그래피(GPC)/크기 배제 크로마토그래피(SEC) 시스템을 사용하여 절대 분자량, 분자 크기, 고유 점도, 분지화 및 기타 고분자 파라미터를 포함한 다양한 특성을 측정할 수 있습니다. 이러한 특성은 고분자 성능을 결정하므로 결합제 선택에서 매우 중요합니다.

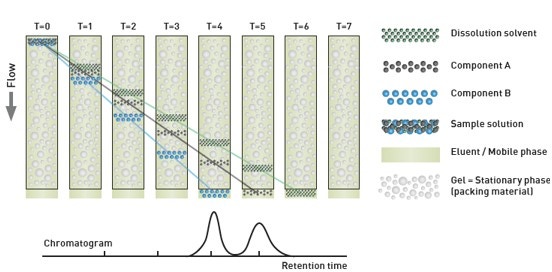

크기 배제 크로마토그래피에서는 분자가 컬럼 내 겔이 충진된 다공성 매트릭스 안으로 유입되고 배출되는 과정에서 해당 분자의 유체역학적 크기별로 분리됩니다(그림 17). 다른 HPLC기반 기술과 마찬가지로 이 과정에서 펌프, 컬럼 및 최소한 한 개 이상의 검출기를 사용하여 용출된 샘플을 측정합니다. 최신 통합형 GPC 시스템은 굴절률 및/또는 UV 검출기, 광산란 검출기 및 점도계를 포함하고 있습니다. 이는 위에 설명된 모든 파라미터를 측정할 수 있어 대부분의 산업 분야 요구 사항에 최적으로 일치하는 강력한 어레이입니다. 광산란 검출기는 컬럼 보존 체적 또는 표준 물질과 무관하게 샘플의 절대 분자량을 측정할 수 있도록 하여 샘플 변화에 대한 것을 실질적으로 파악할 수 있도록 합니다.

그림 20: GPC 컬럼의 분리 메커니즘과 UV/RI 용리 분율 검출 후 크로마토그램을 보여줍니다.

배터리 제조업체의 경우, GPC를 사용하여 결합제를 포괄적으로 특성화함으로써 유변학적 특성이 최적화된 솔루션을 개발할 수 있습니다. 이는 특히 독성, 가연성, 고비용의 용매인 NMP를 예를 들어 유사한 성능을 가진 수성 기반 시스템으로 대체하려는 연구자에게 유용합니다. 고분자는 개별 고분자 코일이 더 이상 상호 작용을 피할 수 있는 충분한 공간을 갖지 못할 때 특히 높은 부하의 용액에서 복잡한 거동을 보입니다. 임계 농도 이상에서는 인접 코일 간의 얽힘이 불가피해지고 전체 시스템의 점탄성이 크게 바뀝니다. 분자 크기 및 고유 점도를 이용하여 주어진 고분자/시스템에 대한 전이 발생의 농도를 측정할 수 있으며, 따라서 결합제 선택과 사용을 지원하는 귀중한 정보를 얻을 수 있습니다.

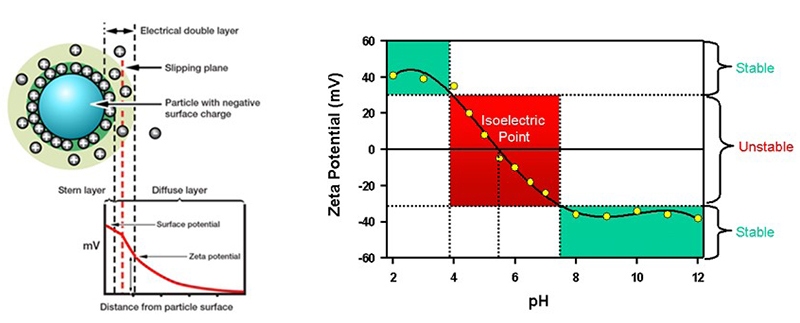

제타 전위는 현탁액의 입자 주변 경계층에서 정전기적 반발 또는 인력의 강도를 측정한 것이므로 시스템 안정성을 직접적으로 나타냅니다(그림 21 참조). 이는 전기장에 노출될 때 입자가 보이는 움직임인 전기 영동을 레이저 도플러 전기 영동 기법을 사용하여 측정합니다. 제타 전위 측정에서는 전기장이 인가되어 분산되고 그 안에 있는 입자들이 자신의 제타 전위와 관련된 속도로 이동합니다. 레이저 간섭측정 광산란 기법을 사용하여 이동 속도를 측정함으로써 전기 영동 이동성을 판단할 수 있으며, 이를 통해 제타 전위/제타 전위 분포를 측정할 수 있습니다. 이와 유사하게, 추적자 입자를 사용하여 표면 제타 전위를 측정함으로써 샘플 표면 가까이에 있는 전기 삼투를 측정할 수도 있습니다.

그림 21: 제타 전위(왼쪽)는 입자가 현탁액에서 서로 반발할지 아니면 끌어당길지 결정합니다. 제타 전위는 일반적으로 용액 pH(오른쪽)에 따라 달라집니다.

그림 21: 제타 전위(왼쪽)는 입자가 현탁액에서 서로 반발할지 아니면 끌어당길지 결정합니다. 제타 전위는 일반적으로 용액 pH(오른쪽)에 따라 달라집니다.

입자들이 서로 접근할 때 나타나는 인력과 반발력의 균형을 정량화함으로써, 제타 전위는 중력이 아니라 정전기 상태가 좌우하는 시스템에서 현탁액의 안정성을 나타낼 수 있습니다. 0에 가까운 제타 전위는 시스템 불안정성 및 응집 성향과 관련이 있는 반면,

확연한 음수 또는 양수 값(+/-30mV)은 정전기 안정성을 나타냅니다. 예를 들어, 더 큰 유효 위상 체적으로 인해 반발력이 올라가면 농축된 시스템에서 낮은 전단 점도가 증가되기 쉬운 것처럼 제타 전위는 유변학적 거동에 영향을 미칠 수 있습니다. 반면에, 인력이 매우 높을 때는 입자가 네트워크를 형성할 정도로 충분히 농축되면 응집체가 높은 항복 응력을 가진 입자 겔 형성을 이끌 수 있습니다.

따라서 배터리 제조업체의 경우, 제타 전위를 측정하는 것은 안정성 목표를 달성할 수 있도록 슬러리 특성을 조정하는 데 매우 유용합니다. 또한 제타 전위 측정은 슬러리와 금속 기질 사이의 상호 작용에 대한 통찰력을 제공하여 도포 공정 중에 기질에 효과적으로 부착되는 슬러리의 개발을 지원합니다. 다시 말해, 이는 확립된 NMP 기반 유사체가 달성한 것과 비슷한 습윤 성능을 가진 수성 기술의 진화에 특히 관련이 있습니다. 또한 전구체 슬러리의 제타 전위는 기본 전구체 입자의 성향을 추정하여 더 큰 이차 입자를 응집 및 형성함으로써 슬러리 파라미터를 최적화하여 생산 효율을 높일 수 있는 도구를 제공합니다.

리튬 이온 배터리용 전극 제조는 복잡한 다단계 공정이며 상당한 최적화 과제를 제시합니다. 다양한 보완 기법을 통한 종합적인 분석 특성화는 이러한 과제를 해결할 수 있는 안전한 기반을 제공함으로써 개별 구성 요소와 다중 구성 요소 스트림 모두에 가치를 부여합니다. 여기에서 검토되는 모든 기술은 배터리 전극 제조업체를 위한 분석 툴키트에 있으며, 원하는 전기화학 성능 및 최적의 생산 효율 목표를 달성하는 데 있어 중요한 역할을 수행하고 있습니다.

참고 문헌:

1 The influence of particle shape on the characteristics of coating films for battery electrodes. 말번 파날리티칼 응용 노트.

2 Battery research and quality control solutions, 말번 파날리티칼 배터리 브로셔

3 Theory of XRF, 말번 파날리티칼 출간

4 XRD for the analyst, 말번 파날리티칼 출간

5 A basic guide to particle characterization, 말번 파날리티칼 백서

6 Duffy, J., Controlling Suspension Rheology. Chemical Engineering. 2015. https://view.imirus.com/8rLRGj2mK8G/document/11234/1에서 확인할 수 있습니다.