Análise de cimento

Possibilitando uma produção de cimento eficiente, sustentável e de alta qualidade

Melhore a qualidade do cimento e o controle do processo com análise Aeris XRD rápida e confiável. Saber mais

Saber maisPossibilitando uma produção de cimento eficiente, sustentável e de alta qualidade

Para melhorar a qualidade e consistência do seu cimento e, ao mesmo tempo, apoiar a sustentabilidade e reduzir os custos de produção, os fabricantes precisam de soluções confiáveis de análise de materiais. Soluções como os instrumentos líderes mundiais da Malvern Panalytical. Seja difração de raios X (XRD) para análise mineralógica, fluorescência de raios X (XRF) ou analisadores de correia cruzada de nêutrons ativados (CBA) para análise química, ou difração a laser (LD) para distribuições de tamanho de partículas, nosso portfólio de cimento oferece um conjunto completo de soluções para todas as partes do processo de produção. Essas soluções integram-se perfeitamente à sua produção existente e contam com suporte com o qual você pode contar, em qualquer lugar do mundo.

À medida que o impulso para uma indústria circular e Net-Zero impulsiona a utilização de combustíveis alternativos e substitutos de clínquer, análises elementares e mineralógicas robustas são cada vez mais essenciais para a produção de cimento de alta qualidade. Ao mesmo tempo, a análise do tamanho das partículas continua sendo algo fundamental para otimizar a eficiência de moagem e as propriedades finais do cimento. Mais do que nunca, os fabricantes de cimento precisam de um controle rigoroso de cada etapa do processo de produção para alcançar a máxima eficiência, custo-benefício e qualidade.

Qual instrumento para qual operação no processo de cimento? Encontre a resposta na ilustração abaixo.

![[Building materials toolbox - bm - mining explorer - mine processes.jpg] Building materials toolbox - bm - mining explorer - mine processes.jpg](https://dam.malvernpanalytical.com/4fdbe28d-9e09-43db-85bb-b16f00d2b56e/Building%20materials%20toolbox%20-%20bm%20-%20mining%20explorer%20-%20mine%20processes_Original%20file.jpg)

A análise do cimento desempenha um papel crucial na garantia da qualidade e do desempenho do cimento ao longo do seu processo produtivo e na descarbonização de sua fabricação.

O XRF é usado para análise elementar de cimento, matérias-primas, materiais cimentícios suplementares (SCM) e combustíveis alternativos. Ele identifica a composição química medindo as emissões características de raios X da amostra.

Dependendo da precisão da medição e do tempo necessário para obter um resultado, diferentes preparações de amostras podem ser consideradas:

A XRD identifica e quantifica fases cristalinas em clínquer e cimento, bem como combustíveis alternativos e SCMs (argila calcinada).

A preparação da amostra é fundamental para obter o resultado correto e, na maioria das vezes, a maior fonte de erros. Duas maneiras de usar isso:

Conhecer a gama de tamanhos de partículas presentes nas amostras de cimento para permitir um melhor controle das propriedades do cimento e dos custos de operação. O tamanho das partículas também desempenha um papel fundamental na reatividade e, portanto, está sendo usado com mais frequência para outros materiais (argilas, refinos de concreto etc.).

A difração a laser é baseada na iluminação de partículas com um feixe de laser colimado. A luz espalhada é medida em vários ângulos. As informações sobre o tamanho das partículas são derivadas do padrão de difração.

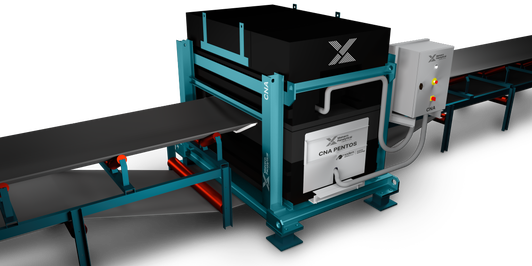

Tecnologia de controle de processo usada para análise elementar em tempo real na produção de cimento.

O PFTNA permite o monitoramento contínuo da composição elementar da pedreira ao forno e pode até ser usado para obter adição de SCMs perfeitamente controlada ao clínquer para cimentos de baixo carbono.

Esta técnica é muito útil para análises de alta frequência para uso por inteligência artificial e modelos de aprendizado de máquina para otimizar a produção de cimento com as propriedades corretas e menor pegada de carbono. É comumente usada nestas etapas-chave da produção de cimento:

Em resumo, estes métodos são essenciais em todas as fases da produção de cimento:

Todas essas técnicas otimizam a produção de cimento e ao mesmo tempo reduzem o custo de fabricação. O retorno do investimento é curto e o custo de propriedade é baixo se comparado aos muitos benefícios. Entre em contato para saber mais sobre como nossos instrumentos podem ajudar a melhorar seu ROI.

Desfrute de:

Ao selecionar matérias-primas, os fabricantes precisam manter os custos mínimos, garantindo que as matérias sejam compatíveis com a produção de cimento. Principalmente quando se utilizam matérias-primas alternativas que introduzem mais variações no processo, as análises robustas ajudam a monitorar essas alterações para atingir as especificações exigidas. Além dos custos dos materiais também devem ser considerados o seu impacto na eficiência do processo e as metas desafiadoras de sustentabilidade (2050 Net Zero). Para isso, as composições química e mineralógica são cruciais.

Nossas soluções ajudam a minimizar o desperdício e a otimizar as composições mineralógica e química das matérias-primas, fornecendo análises de alta frequência, especificamente quando automatizadas, e ainda mais quando usadas on-line ou em linha. Eles podem fazer isso na pedreira e nas proporções de mistura bruta. Ao fornecer resultados rapidamente, estes instrumentos permitem aos produtores reduzir o desperdício de amostragem e garantir uma alimentação estável do forno para eficiência energética no processo restante (pré-homogeneização e dosagem) e reduzir as emissões de CO2.

Quando se trata de processamento de mistura bruta, maximizar a eficiência do forno é uma parte essencial da redução do consumo de energia, emissões e requisitos de manutenção. Otimizar os materiais que entram no forno pode ajudar a alcançar isso: os dois principais pontos de atenção são o monitoramento da química de mistura correta e estável e a obtenção da moagem bruta adequada.

A composição estável da farinha crua também é essencial para garantir perfis de calor consistentes no forno e fornecer um produto final de alta qualidade com as propriedades corretas, como resistência à compressão e tempos de pega. Também afeta o consumo de energia, o uso de aditivos de moagem, a vida refratária, o consumo de aditivos, a demanda de combustível e outros fatores de processo. Como exemplo, as condições de oxidação do forno são obrigatórias para evitar a decomposição de Alite C3S em Belite C2S e cal livre. Essa estabilidade pode ser alcançada controlando a composição química usando XRF ou análise elementar on-line, como analisadores de esteira cruzada ativados por nêutrons, ou controlando a mineralogia usando XRD.

Os requisitos operacionais ideais também incluem trabalhar com farinha crua fina (evite especificamente grãos grosseiros de calcita e quartzo): as partículas da mistura bruta devem ser finas o suficiente para garantir que possam misturar e ser bem moídas sem grandes queimas. Em seguida, a difração a laser para análise do tamanho das partículas pode ajudar a garantir isso.

Requisitos operacionais ideais também são necessários para trabalhar com farinha crua fina (evitando grãos especificamente grossos de calcita e quartzo). As partículas da mistura crua devem ser finas o suficiente para garantir que possam ser bem misturadas e moídas sem queimarem. Em seguida, a difração a laser para análise do tamanho das partículas pode ajudar a garantir isso.

O Mastersizer ficará localizado no laboratório e será utilizado para controle de qualidade, enquanto o Insitec ou o Labsizer serão utilizados para controle de processo.

WROXI é um kit sintético e de alta qualidade de Materiais de referência certificados (CRM) que abrange uma ampla variedade de materiais de óxido, como minérios, rochas e materiais geológicos. Ele tem dupla finalidade: para calibração do disco de vidro de fusão primária ou para desenvolver calibrações de pó prensado secundário.

O pacote de software base WROXI-CRM baseado em amostras fundidas consiste em 15 Materiais de Referência Certificados, modelos de aplicação e amostras de monitoramento. Uma vez concluída a extensão WROXI-CRM Cement (9 CRMs adicionais), ela se torna uma solução pronta para análise de elementos primários e secundários em várias matérias-primas, farinhas brutas, clínquer e amostras de cimento.

Cada vez mais, combustíveis alternativos na forma de biomassa, combustíveis mistos ou resíduos fósseis com fatores de emissões mais baixos estão substituindo combustíveis fósseis com uso intensivo de recursos. Ao recuperar o valor calorífico dos resíduos de combustível, esses combustíveis aditivos ajudam a reduzir as emissões da produção de cimento.

Mas os combustíveis alternativos devem ser totalmente caracterizados quanto à sua segurança, propriedades químicas, térmicas e físicas para avaliar seu efeito em parâmetros como temperatura da chama e troca de calor.

Nossos analisadores elementares XRF (Epsilon 4, Revontium e Zetium), analisador elementar de correia cruzada (CNA Pentos-Cement), difratômetro mineralógico compacto de raios X (Aeris Cement) e máquinas automáticas de amostras de fusão (LeNeo, Eagon2 e FORJ) tornam isso mais fácil.

A produção de clínquer resulta do piroprocessamento: pré-aquecimento da farinha crua, clinquerização por calcinação, resfriamento do clínquer e britagem. Para obter as propriedades corretas do cimento, como visto acima, as condições adequadas de calcinação devem ser controladas, seguidas de uma rápida têmpera do clínquer.

Em seguida, a atenção volta-se para o controle da calcinação adequada (cal livre), evitando elementos indesejados e maximizando as fases minerais positivas para as propriedades desejadas do cimento.

Para garantir a calcinação adequada e a mineralogia correta do clínquer, a difração de raios X é a melhor técnica analítica: permite a quantificação do teor e tipo de C3S que influencia o desenvolvimento da resistência, do teor e tipo de C3A que impacta as propriedades frescas e da quantidade de cal livre e periclásio que não deve ser superior aos limites pretendidos. As soluções analíticas da Malvern Panalytical viabilizam esse monitoramento usando o difratômetro compacto Aeris XRD.

Na produção de clínquer, o XRF atende a vários propósitos cruciais:

Em resumo, o XRF (Epsilon 4, Revontium, Zetium) melhora a qualidade do clínquer, a eficiência do processo e a produção geral de cimento.

Por fim, conforme visto acima, em uma abordagem sustentável, os fabricantes visam não só a alta qualidade do clínquer, mas também querem economizar energia e recursos, e reduzir as emissões.

O piroprocessamento de clínquer precisa de calcinação a 1.450 ºC e a energia relacionada geralmente é alcançada por queima de carvão no calcinador e no queimador principal do forno. Para poupar energia e reduzir as emissões de CO2, os resíduos e a biomassa são cada vez mais utilizados como combustíveis alternativos. Matérias-primas alternativas também são utilizadas.

As doses desses combustíveis alternativos ou matérias-primas alternativas exigem alguns controles específicos para evitar efeitos negativos na reatividade do clínquer. Nossas soluções de raios X permitem que você aproveite os benefícios de soluções alternativas para a produção de clínquer sem se preocupar com o impacto na qualidade.

O cimento é produzido por moagem de clínquer com diferentes ingredientes ativos (SCMs) em um pó fino para atingir as propriedades desejadas do cimento. As adições mais comuns são gesso e materiais mistos, como cinzas volantes, escória de alto-forno, calcário, pozolanas naturais e argilas calcinadas. Eles são moídos até a finura necessária e misturados nas proporções corretas para produzir fases de cimento cristalinas específicas.

Para reduzir o consumo de energia, o excesso de moagem deve ser minimizado. A granularidade do cimento acabado afeta sua taxa de reação de hidratação, bem como a quantidade de água, retardante e dispersante necessária, e é um fator chave na determinação da resistência do cimento. Nossas soluções de dimensionamento de partículas podem ajudar a alcançar a granularidade ideal do cimento. Graças à sua análise rápida e em tempo real, inclusive no desafiador ambiente de processos, elas permitem que os produtores reajam rapidamente a quaisquer anomalias e monitorem metas ambiciosas e precisas. Dessa forma, elas viabilizam uma economia considerável de energia e a otimização das resistências de cimento a curto e longo prazo. Além disso, elas podem ser instaladas rápida e facilmente, gerando o mínimo de tempo de inatividade.

O monitoramento do teor de sulfato e do tipo de composição mineralógica (ligado à desidratação durante a moagem) é crucial para alcançar as propriedades corretas do cimento fresco e endurecido. Em relação ao cimento misturado, é necessário controlar de perto a composição (incluindo materiais amorfos) para atender às especificações dos clientes e às metas de emissões de CO2. Nossos instrumentos de fluorescência de raios-X e difração de raios-X são muito úteis para isso.

O concreto é composto por três componentes básicos: água, agregado (rocha, areia ou cascalho) e cimento. O cimento, geralmente em forma de pó, atua como um agente aglutinante quando misturado com água e agregados. Essa combinação, que é a mistura de concreto, é despejada, endurece e se torna o material durável que todos conhecemos.

A reciclagem de concreto está se tornando uma forma cada vez mais popular de utilizar agregados deixados para trás quando estruturas ou estradas são demolidas. No passado, esses resíduos eram descartados em aterros, mas devido às preocupações cada vez maiores em relação ao meio ambiente, a reciclagem de concreto permite a reutilização desses resíduos, mantendo os custos de construção baixos.

Em ambos os casos, a principal atenção é que o concreto atenda à capacidade de trabalho prometida, qualidades depois de endurecido (resistência ao congelamento, à estanquidade da água, resistência ao desgaste, resistência) e o preço de uso (quantidade de água).

A composição e os tamanhos dos materiais são novamente de grande importância. Nossos instrumentos baseados em laser ou raios-X fornecem as informações necessárias para uma verificação de alta qualidade dessas caraterísticas.