Wafer XRD 200 Pre-installation Manual (English)

Número de versión: 1

¿Busca más información?

Para solicitar una cotización, más información o descargar un folleto, seleccione una de las opciones a continuación.

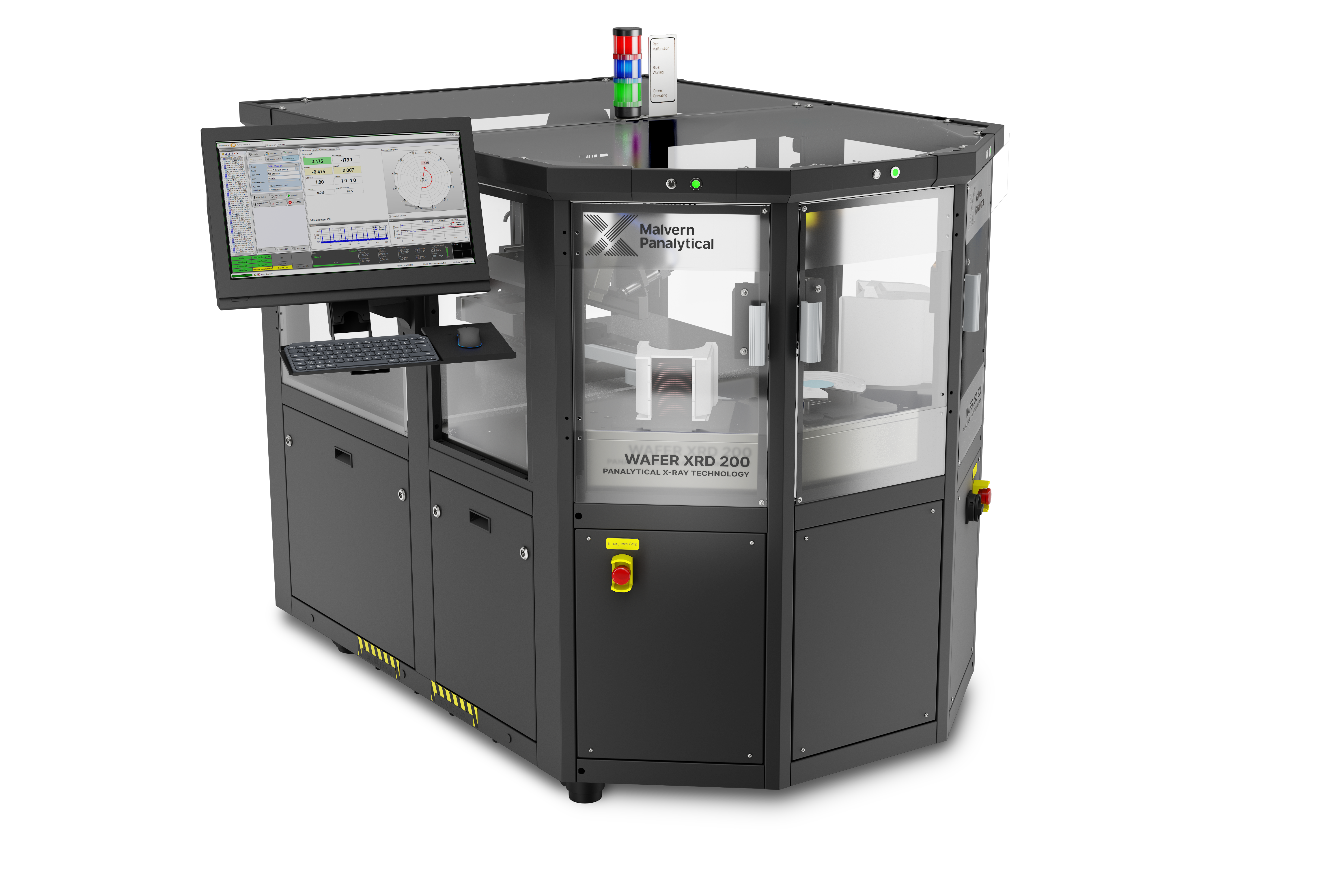

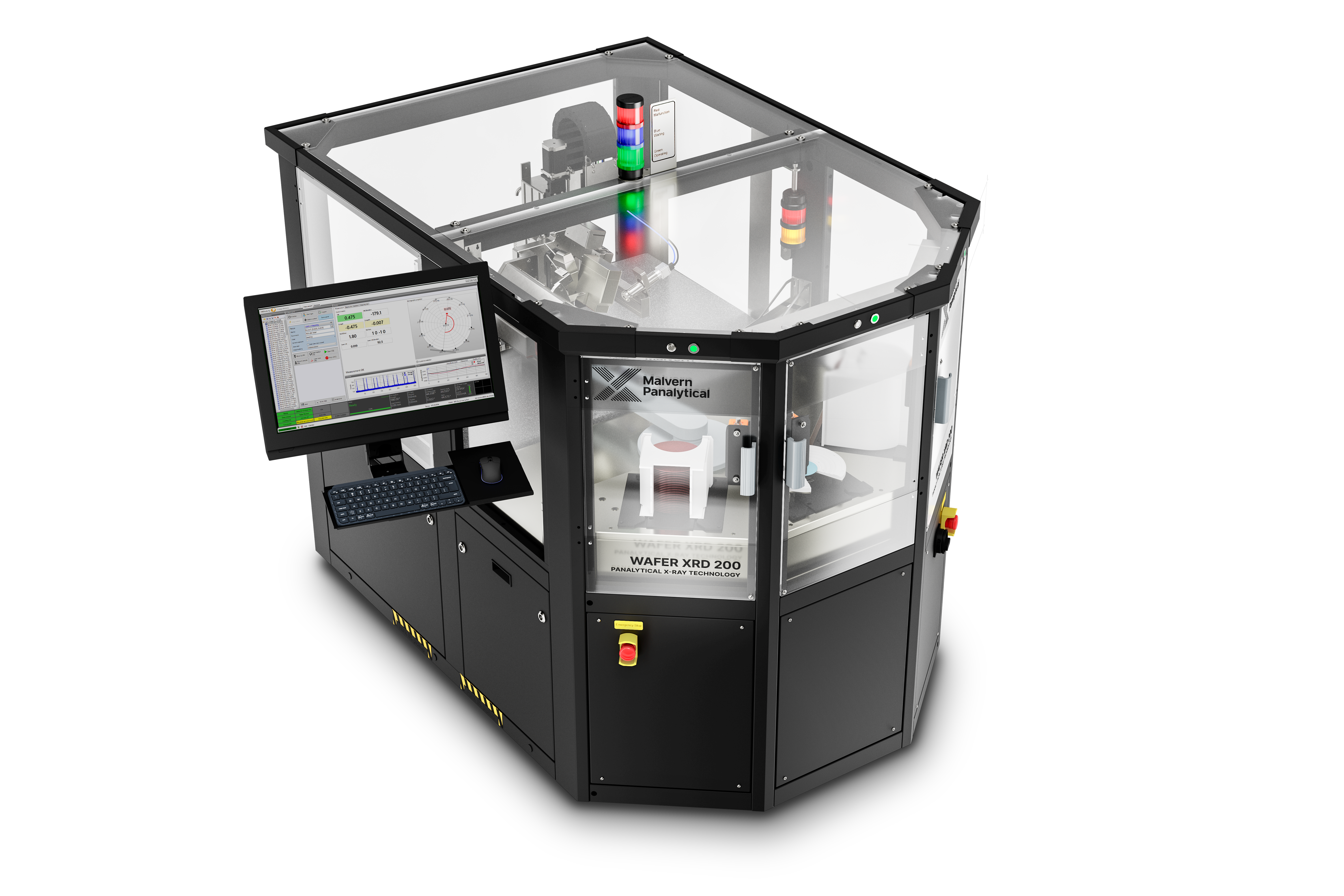

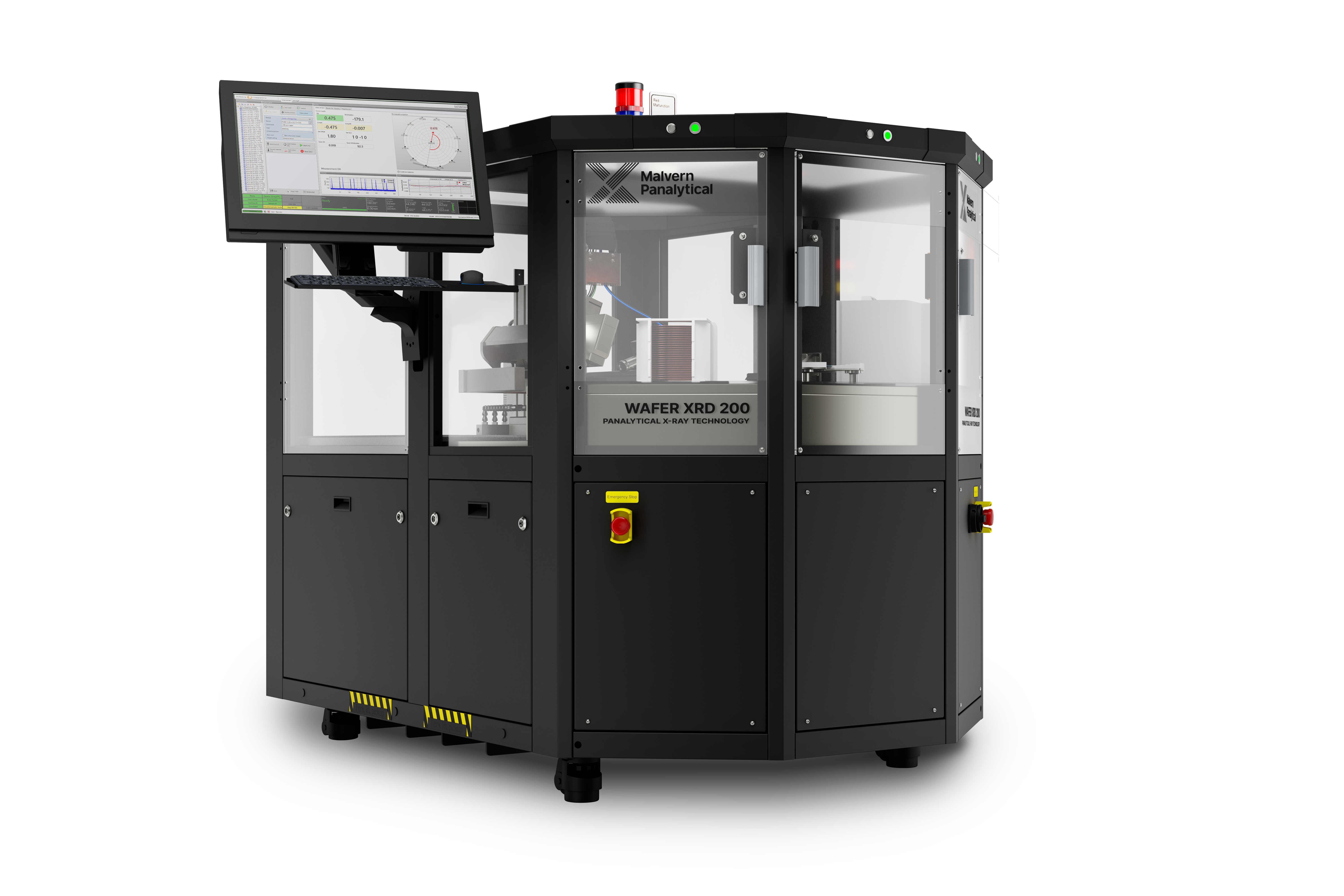

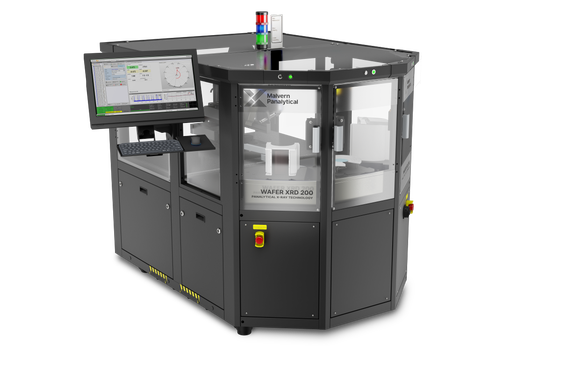

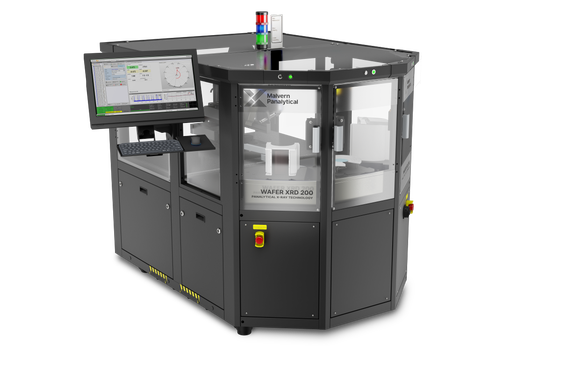

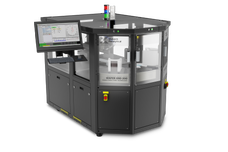

Basado en el escaneado azimutal, Wafer XRD 200 es una solución ultrarrápida, de alta precisión y totalmente equipada para la metrología de obleas, con multitud de opciones adicionales.

Wafer XRD 200 es su sistema de difracción de rayos X totalmente equipado y automatizado para la producción e investigación de obleas, que proporciona alta velocidad y precisión.

Diseñado para encajar perfectamente en su línea de proceso, proporciona datos clave como la orientación del cristal, el reconocimiento de características geométricas como muescas y planos, mediciones de distancia y otras opciones como la resistividad, entre otras.

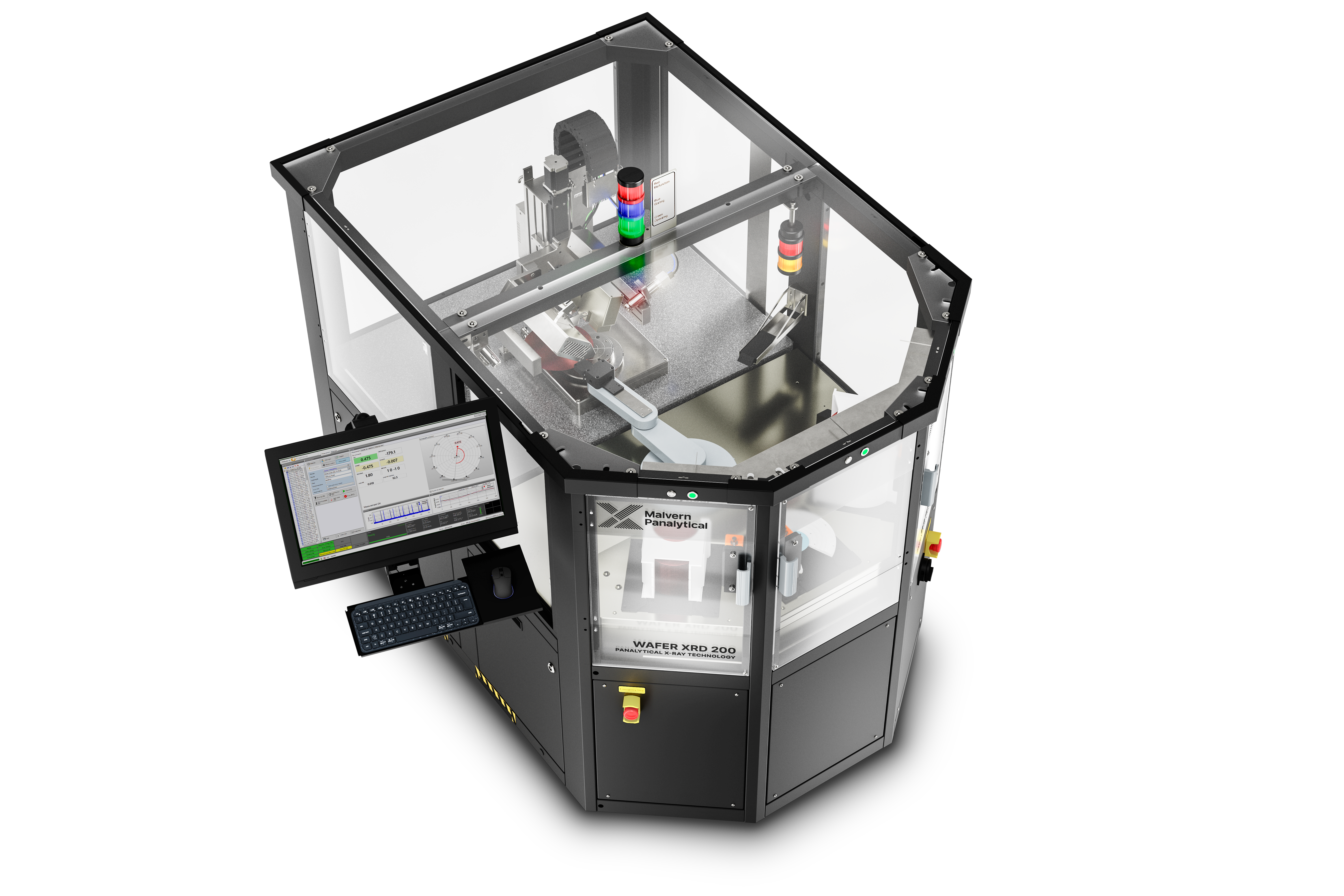

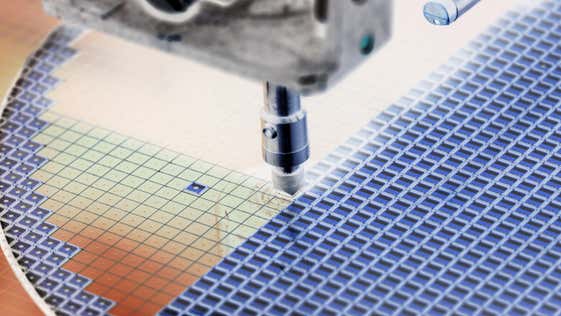

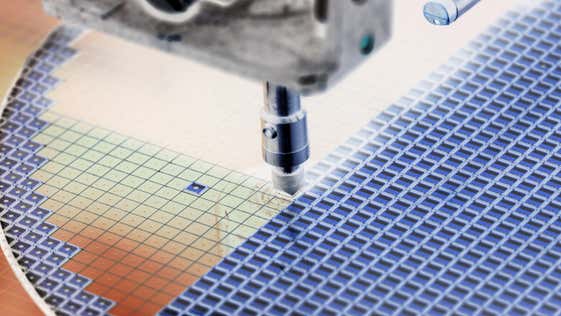

El método de escaneo azimutal requiere solamente una rotación de medición para reunir todos los datos necesarios a fin de determinar por completo la orientación, lo que proporciona resultados en un plazo de 10 segundos sin comprometer la precisión.

La muestra se gira 360°, con la fuente de rayos X y el detector posicionados para lograr un determinado número de reflejos por giro. Estos reflejos permiten la orientación de la red de cristales que se va a medir en relación con el eje de rotación con una alta precisión de hasta 0,01°.

Capaz de medir un casete completo de 25 obleas en menos de 10 minutos, Wafer XRD 200 lo hace de forma totalmente independiente, lo que lo convierte en un elemento potente y eficaz en su proceso de CC.

Los costos de funcionamiento del Wafer XRD 200 son bajos, gracias a su bajo consumo de energía y a su tubo de rayos X refrigerado por aire (no requiere refrigeración por agua).

El instrumento se puede integrar fácilmente en los procesos existentes en entornos de producción mediante sus diversos MES, SECS/GEM e interfaces similares.

Wafer XRD 200 le permite comprender sus materiales como nunca antes, siendo capaz de medir lo siguiente:

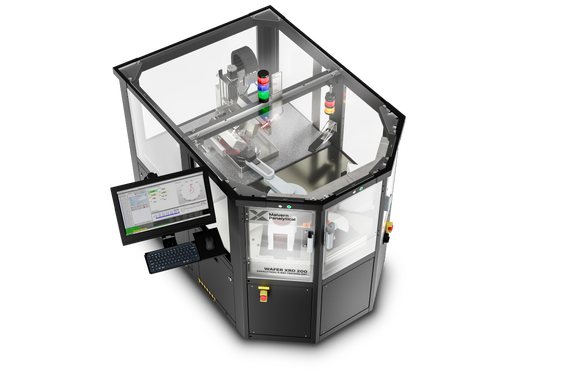

Wafer XRD 200 está bien equipado para entornos de producción en los que es necesario analizar rápidamente un gran número de muestras.

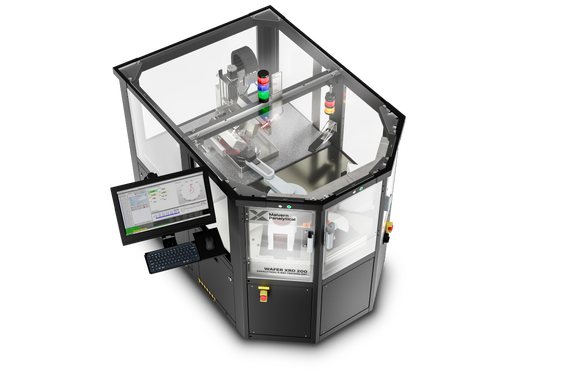

Puede medir muestras de hasta 200 mm de diámetro, con gran estabilidad gracias a la medición de un material definido a partir del inferior:

La automatización es una necesidad en esta industria de ritmo rápido y el Wafer XRD 200 lidera como una solución práctica y potente para gestionar la manipulación de obleas, la clasificación y las mediciones en profundidad de la orientación del cristal, la determinación óptica de muescas y partes planas, las mediciones de resistividad, y otros parámetros importantes. ¡Experimente el aumento de la productividad usted mismo!

Comprender sus materiales con precisión y rapidez es la clave para un gran control de calidad, y el Wafer XRD 200 es la solución ideal. Con el método ultrarrápido Omega-Scan, determina la orientación del cristal en una sola medición, por lo que le da resultados en cinco segundos. Con funciones adicionales que incluyen medición de resistividad y determinación de características geométricas, el Wafer XRD 200 ofrece una eficiencia y una versatilidad sin precedentes para el control de calidad de la producción.

No todos los entornos ajetreados son un entorno de producción: el Wafer XRD 200 está igualmente equipado para proporcionar análisis de alto rendimiento en entornos de I+D. Capaz de caracterizar cientos de materiales diferentes, como Si, SiC, GaAs, cuarzo, LiNbO3 y BBO, el Wafer XRD 200 tiene la versatilidad para apoyar su innovación y su investigación de materiales, y lo ayudará a darle forma al futuro de la tecnología de semiconductores.

| Rendimiento de muestra | Más de 10 000 obleas por mes

|

|---|---|

| Geometry | A pedido

|

| Precision | Precisión de inclinación: 0,003 |

| XRD axis vs notch / flat position | 0,03° |

Número de versión: 1

Por favor, póngase en contacto con soporte para la última versión del software.

Basado en el escaneado azimutal, Wafer XRD 200 es una solución ultrarrápida, de alta precisión y totalmente equipada para la metrología de obleas, con multitud de opciones adicionales.

Wafer XRD 200 es su sistema de difracción de rayos X totalmente equipado y automatizado para la producción e investigación de obleas, que proporciona alta velocidad y precisión.

Diseñado para encajar perfectamente en su línea de proceso, proporciona datos clave como la orientación del cristal, el reconocimiento de características geométricas como muescas y planos, mediciones de distancia y otras opciones como la resistividad, entre otras.

El método de escaneo azimutal requiere solamente una rotación de medición para reunir todos los datos necesarios a fin de determinar por completo la orientación, lo que proporciona resultados en un plazo de 10 segundos sin comprometer la precisión.

La muestra se gira 360°, con la fuente de rayos X y el detector posicionados para lograr un determinado número de reflejos por giro. Estos reflejos permiten la orientación de la red de cristales que se va a medir en relación con el eje de rotación con una alta precisión de hasta 0,01°.

Capaz de medir un casete completo de 25 obleas en menos de 10 minutos, Wafer XRD 200 lo hace de forma totalmente independiente, lo que lo convierte en un elemento potente y eficaz en su proceso de CC.

Los costos de funcionamiento del Wafer XRD 200 son bajos, gracias a su bajo consumo de energía y a su tubo de rayos X refrigerado por aire (no requiere refrigeración por agua).

El instrumento se puede integrar fácilmente en los procesos existentes en entornos de producción mediante sus diversos MES, SECS/GEM e interfaces similares.

Wafer XRD 200 le permite comprender sus materiales como nunca antes, siendo capaz de medir lo siguiente:

Wafer XRD 200 está bien equipado para entornos de producción en los que es necesario analizar rápidamente un gran número de muestras.

Puede medir muestras de hasta 200 mm de diámetro, con gran estabilidad gracias a la medición de un material definido a partir del inferior:

La automatización es una necesidad en esta industria de ritmo rápido y el Wafer XRD 200 lidera como una solución práctica y potente para gestionar la manipulación de obleas, la clasificación y las mediciones en profundidad de la orientación del cristal, la determinación óptica de muescas y partes planas, las mediciones de resistividad, y otros parámetros importantes. ¡Experimente el aumento de la productividad usted mismo!

Comprender sus materiales con precisión y rapidez es la clave para un gran control de calidad, y el Wafer XRD 200 es la solución ideal. Con el método ultrarrápido Omega-Scan, determina la orientación del cristal en una sola medición, por lo que le da resultados en cinco segundos. Con funciones adicionales que incluyen medición de resistividad y determinación de características geométricas, el Wafer XRD 200 ofrece una eficiencia y una versatilidad sin precedentes para el control de calidad de la producción.

No todos los entornos ajetreados son un entorno de producción: el Wafer XRD 200 está igualmente equipado para proporcionar análisis de alto rendimiento en entornos de I+D. Capaz de caracterizar cientos de materiales diferentes, como Si, SiC, GaAs, cuarzo, LiNbO3 y BBO, el Wafer XRD 200 tiene la versatilidad para apoyar su innovación y su investigación de materiales, y lo ayudará a darle forma al futuro de la tecnología de semiconductores.

| Rendimiento de muestra | Más de 10 000 obleas por mes

|

|---|---|

| Geometry | A pedido

|

| Precision | Precisión de inclinación: 0,003 |

| XRD axis vs notch / flat position | 0,03° |

Número de versión: 1

Por favor, póngase en contacto con soporte para la última versión del software.

La solución definitiva para la clasificación automatizada de obleas, la orientación de cristales y mucho más, con la potencia que le permitirá sobrecargar su productividad y preparar sus procesos para el futuro.