Übersicht

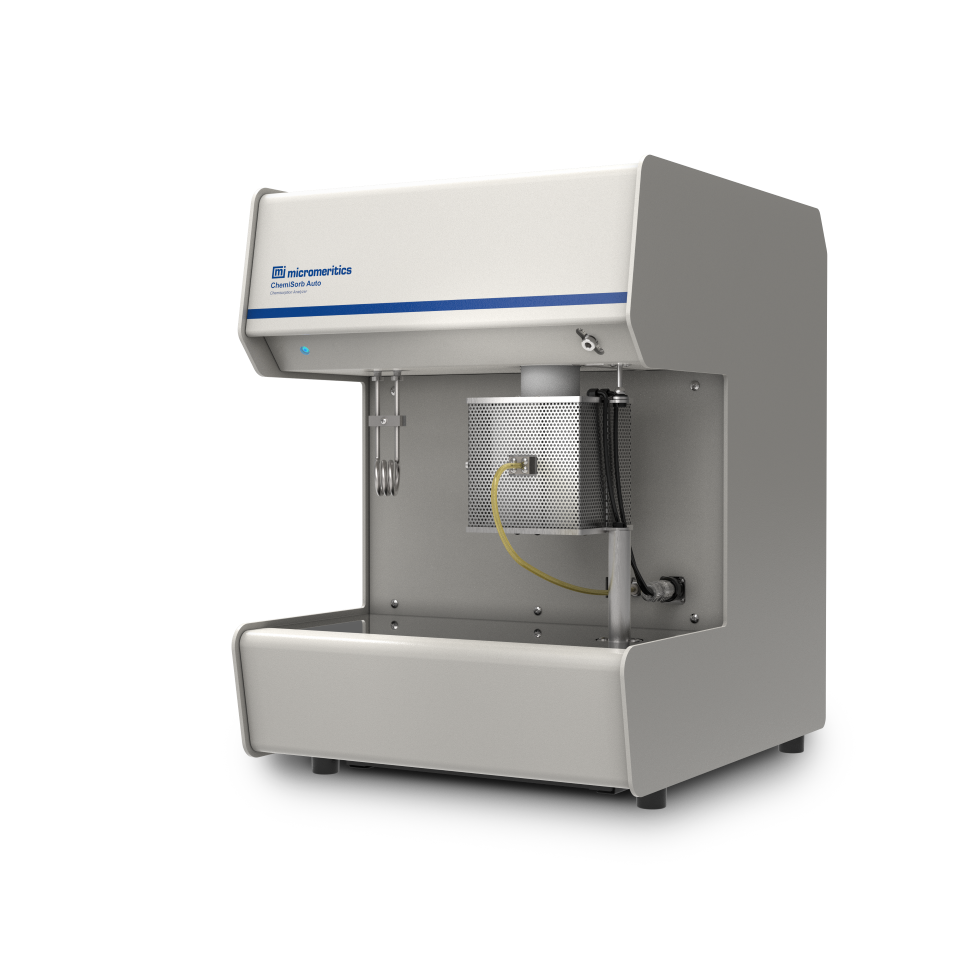

Der Micromeritics ChemiSorb Auto ist ein kompakter, vollautomatischer Chemisorptionsanalysator, der hochpräzise, wiederholbare Ergebnisse für heterogene Katalysatoren liefert.

Ob Sie temperaturprogrammierte Experimente oder Puls-Chemisorptionsanalysen durchführen – der ChemiSorb Auto liefert zuverlässige Leistung, erschwinglichen Zugang und unübertroffene Benutzerfreundlichkeit auf der Größe eines Tisches.

Merkmale

-

Patentiertes Mischventil: Ermöglicht eine präzise Gasmischung und automatische Mehrpunkt-Gaskalibrierungen

-

Schleifendruckmessung: Die genauen Gasdosierungen für die Probe sind bekannt, wodurch eine Wiederholpräzision innerhalb von +/- 1 % gewährleistet ist

-

Insgesamt 8 Gaseinlässe: jeweils vier für Träger- und Schleifengase, die dem System über zwei hochpräzise Massendurchflussregler zugeführt werden

-

Optionaler Kryokühler: Ermöglicht den Start einer Analyse bei einer Temperatur unter Umgebungstemperatur von bis zu -100°°C

-

Minimales internes Gasvolumen: Gewährleistet hohe Auflösung, schnelle Detektorreaktion und reduziert Fehler bei der Berechnung des Gasvolumens

-

Hochempfindlicher linearer Wärmeleitfähigkeitsdetektor (TCD): Stellt sicher, dass das Kalibrierungsvolumen über den gesamten Bereich der Peak-Amplituden konstant bleibt, sodass die Fläche unter dem Peak direkt proportional zum Volumen des reagierten Gases ist

-

Zwangsluftkühlung: Kühlt die Ofenraum-Temperatur schnell auf nahezu Umgebungstemperatur herunter (von 500 °C auf 50 °C in 30 Minuten), wodurch die Analysezeit verkürzt und der Durchsatz gesteigert wird

-

Dynamischer Clamshell-Ofen: Verfügt über eine Temperaturregelung bis zu 1000 °C und kontrollierte Aufheizraten von 1–50 °C bei linearer Rate mit minimaler Temperaturüberschreitung

Wichtigste Anwendungen

Katalysatoren für das Hydrocracken bestehen in der Regel aus Metallsulfiden (Nickel, Wolfram, Kobalt und Molybdän) und werden für die Verarbeitung von Einsatzmaterialien verwendet, die polyzyklische Aromaten enthalten, die für typische katalytische Crackverfahren nicht geeignet sind.

Die Wassergas-Shift-Reaktion ist ein wichtiges Element im Wasserstoff-Lebenszyklus und bei der Entwicklung von Netto-Null-Technologien. Die Kombination von Katalysatoren, häufig Kupfer-Zink-Aluminiumoxid und Eisen-Chromoxid, wird durch TPR und Puls-Chemisorption charakterisiert, um die Aktivität zu maximieren.

Die Fischer-Tropsch-Synthese wandelt Synthesegas in nachhaltige Brennstoffe um, wobei Kobalt- und Eisenkatalysatoren eine Schlüsselrolle spielen. Chemisorption und TPR-Techniken tragen zur Optimierung der Metalldispersion und Reduzierbarkeit bei und verbessern so direkt die Katalyseleistung.

Katalysatoren, die Platin, Rhenium, Zinn usw. auf Siliziumdioxid, Aluminiumoxid oder Siliziumdioxid-Aluminiumoxid enthalten, werden für die Produktion von Wasserstoff, Aromaten und Olefinen verwendet.

Katalysatoren wie kleinporige Zeolithe (Mordenit und ZSM-5), die Edelmetalle (in der Regel Platin) enthalten, werden zur Umwandlung von linearen Paraffinen in verzweigte Paraffine verwendet.

Katalysatoren aus Mangan, Kobalt, Wismut, Eisen, Kupfer und Silber, die für die Gasphasenoxidation von Ammoniak, Methan, Ethylen und Propylen verwendet werden, werden mithilfe der temperaturprogrammierten Oxidation und Desorption, der Desorptionswärme und der Dissoziation von Sauerstoff charakterisiert.

Katalysatoren wie Palladium, Nickel und Platin nutzen die Chemisorption, um Wasserstoff- und Substratmoleküle zu aktivieren, wobei Techniken wie Puls-Chemisorption und TPR zur Feinabstimmung der Aktivität und Selektivität eingesetzt werden.

Säurekatalysatoren wie Zeolithe werden verwendet, um große Kohlenwasserstoffe in Benzin und Dieselkraftstoff umzuwandeln. Die Charakterisierung dieser Materialien umfasst: Ammoniak-Chemisorption und temperaturprogrammierte Desorption.