Arcilla, cerámica y minerales refractarios

Mejore el rendimiento y margen de operación durante la minería y el procesamiento subsiguiente

Comprehensive turnkey solutions for elemental analysis of all Rare Earth Elements (REEs). Download now

Download nowMejore el rendimiento y margen de operación durante la minería y el procesamiento subsiguiente

Durante el proceso (desde el monitoreo de las menas arcillosas hasta el control de calidad de las cerámicas y los materiales refractarios), el análisis exacto de las propiedades de las materias primas y los productos manufacturados permite mejorar el rendimiento y el margen durante el beneficio y el procesamiento.

Malvern Panalytical ofrece una amplia gama de soluciones analíticas para explorar, extraer y procesar arcillas, y para controlar y predecir las condiciones durante la formación, el secado y el calcinado de cerámicas y materiales refractarios.

El monitoreo frecuente y exacto de la mineralogía, la composición elemental, el tamaño y la forma de las partículas de arcilla es esencial para hacer rentable la extracción y separación de arcillas; también para cumplir con los requisitos en entornos remotos y difíciles.

El caolín es una importante materia prima en la producción de cerámica. Se usa en muchos productos de consumo, y como aditivo y facilitador funcional en procesos de fabricación.

La bentonita, una arcilla esmectita, con sus propiedades especiales (tixotropía), es obligatoria para la peletización de menas de hierro y para los mercados de minerales de yacimientos petrolíferos.

El procesamiento de arcillas incluye la eliminación de impurezas, la ingeniería del tamaño y la forma de las partículas de arcilla, la reducción del contenido de humedad y la mejora de determinadas propiedades por medio de tratamientos térmicos y químicos. Ofrecemos soluciones portátiles con espectrómetro de infrarrojo cercano (NIR, por sus siglas en inglés) para que los geólogos realicen análisis rápidos y no destructivos de minerales de arcilla, como la caolinita, en sitio, y para garantizar una retroalimentación rápida para la planificación de la mina y la definición de nuevos depósitos de arcilla.

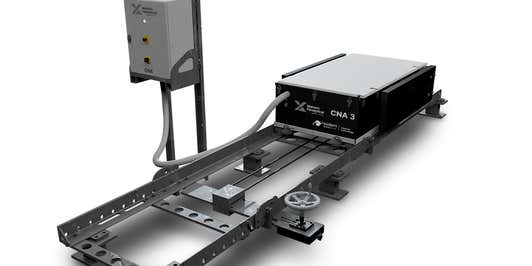

Nuestras soluciones en línea para el monitoreo elemental en las cintas transportadoras permiten la clasificación de menas basada en impurezas, como Fe y Ti, que influyen en el brillo y la calidad de las arcillas. La mezcla y la clasificación de arcillas evitan costosos gastos de beneficio. Ya sea en el laboratorio o en tiempo real, nuestras soluciones basadas en difracción láser facilitan el control frecuente de la distribución del tamaño de las partículas en dispersiones húmedas y secas.

La calidad de la materia prima arcillosa se comprueba siempre antes de continuar con el procesamiento. La liberación de impurezas permite una mejor fusión, mezcla y formación para producir un material más constante y reactivo durante la calcinación. Nuestros espectrómetros de fluorescencia de rayos X (XRF, por sus siglas en inglés) mejoran el rendimiento y el margen de producción de cerámicas al verificar la calidad de las materias primas entrantes. Esto garantiza que solo se utilicen materias primas de alta calidad para la fabricación de cerámica y evita el procesamiento de productos que no se pueden vender.

El tamaño de la partícula de la materia prima es importante para la adhesión correcta y para obtener una superficie lisa en el producto terminado. El análisis en tiempo real o en el laboratorio del tamaño de las partículas de dispersiones secas o húmedas permite la separación del material deseado del no utilizable, a fin de lograr condiciones de producción óptimas a costos más bajos.

Después dar forma, secar y acristalar la cerámica, esta se calcina (sinteriza), y se consolida en cuerpos densos y cohesionados de granos uniformes. Durante este proceso, aparece en los productos el estrés del material. Nuestras soluciones de difracción de rayos X (XRD, por sus siglas en inglés) se pueden utilizar para cuantificar el estrés del material y, así, evitar grietas y deformaciones.

La propiedad esencial de un material refractario es su capacidad de mantener su resistencia a temperaturas extremadamente altas. Puede que también se necesite que estos materiales sean químicamente inertes, resistentes a los choques térmicos, y que tengan valores específicos de expansión térmica o conductividad según su uso. Las aplicaciones de materiales refractarios son muchas, desde ladrillos para recubrir el interior de un horno hasta las placas resistentes al calor utilizadas para proteger un transbordador espacial durante el regreso a la Tierra.

Los productos refractarios se fabrican con materiales naturales y sintéticos como alúmina, bauxita, cromita, dolomita, magnesita, carburo de silicio y zirconia, así como muchos otros. En el procesamiento de productos refractarios se debe tomar en cuenta la composición mineralógica y elemental, y la distribución del tamaño de las partículas. Estas propiedades afectan la viscosidad de la suspensión y, por lo tanto, la facilidad de manejo durante el procesamiento. Además, para la sinterización se requiere una alta fracción de empaque para un buen contacto entre partículas, a fin de garantizar la resistencia a altas temperaturas.

Ofrecemos soluciones que permiten un control constante de la distribución del tamaño de las partículas de dispersión húmeda y seca para cada paso del proceso en la producción de materiales refractarios. Los difractómetros industriales de rayos X (XRD, por sus siglas en inglés) son la herramienta preferida para monitorear la composición mineral de las materias primas y los materiales refractarios. El análisis elemental rápido, seguro y rentable, con el uso de espectrómetros de fluorescencia de rayos X (XRF) de sobremesa, se usa para analizar directamente en entornos de procesos y disminuir la necesidad de laboratorios de química húmeda. Se puede eliminar la preparación engorrosa y costosa de muestras con instrumentos de fusión de alto rendimiento para discos de vidrio, lo que garantiza una cuantificación exacta de elementos.