NE-Metalle

Analytische Lösungen für Prozessüberwachung und Qualitätssicherung

Analytische Lösungen für Prozessüberwachung und Qualitätssicherung

Nichteisenmetalle, darunter Aluminium, Kupfer, Blei, Nickel, Zinn, Titan, Zink und ihre Legierungen sind für zahlreiche industrielle Anwendungen unverzichtbar. Daher müssen diese Metalle strenge Anforderungen an Haupt-, Neben- und Spurenelemente in Konzentrationen von sub-ppm bis prozentualen Anteilen erfüllen.

In der Herstellung von Nichteisenmetallen sind daher hochgenaue chemische Analysetechniken unerlässlich. Zu den bewährten Verfahren gehören Röntgenfluoreszenz und die schnelle thermische Aktivierung mit gepulsten Neutronen (PTFNA) für die Elementaranalyse, Röntgendiffraktion für die Phasencharakterisierung und Laserbeugung für Analyse der Partikelgröße und Größenverteilung. Diese Verfahren bieten sowohl die Genauigkeit zur Erfüllung von Qualitätsstandards als auch den hohen Durchsatz, der für die Produktionsoptimierung erforderlich ist.

Kupfer ist bekannt für seine ausgezeichnete elektrische Leitfähigkeit und wird häufig in der Verdrahtung, Elektronik und Sanitärsystemen verwendet.

Nickel hat eine hohe Korrosionsbeständigkeit und Festigkeit und eignet sich daher ideal für Legierungen, die in rauen Umgebungen verwendet werden.

Aluminium ist leicht und dennoch belastbar und wird aufgrund seiner Vielseitigkeit und Korrosionsbeständigkeit in der Luft- und Raumfahrt, im Bauwesen und bei Verpackungen geschätzt.

Zink wird häufig zum Verzinken von Stahl verwendet und bietet eine rostbeständige Schutzbeschichtung, die die Lebensdauer von Metallkomponenten verlängert.

KupferKupfer ist bekannt für seine ausgezeichnete elektrische Leitfähigkeit und wird häufig in der Verdrahtung, Elektronik und Sanitärsystemen verwendet. | NickelNickel hat eine hohe Korrosionsbeständigkeit und Festigkeit und eignet sich daher ideal für Legierungen, die in rauen Umgebungen verwendet werden. | AluminiumAluminium ist leicht und dennoch belastbar und wird aufgrund seiner Vielseitigkeit und Korrosionsbeständigkeit in der Luft- und Raumfahrt, im Bauwesen und bei Verpackungen geschätzt. Weitere Informationen. | ZinkZink wird häufig zum Verzinken von Stahl verwendet und bietet eine rostbeständige Schutzbeschichtung, die die Lebensdauer von Metallkomponenten verlängert. |

Die genaue Identifizierung von Nichteisenmetallen ist für die Qualitätskontrolle, das Recycling und industrielle Anwendungen von entscheidender Bedeutung.

Zur Bestimmung ihrer Zusammensetzung und Struktur werden mehrere fortschrittliche Analysetechnologien eingesetzt:

XRF ist eine schnelle, zerstörungsfreie Technik, die ideal für die Bestimmung der Elementarzusammensetzungen von Nichteisenmetallen ist.

Bei Exposition gegenüber Röntgenstrahlen gibt jedes Element ein einzigartiges fluoreszierendes Signal ab. Das ermöglicht die schnelle Identifizierung und Quantifizierung von Elementen wie Kupfer, Nickel, Aluminium und Zink. Dadurch eignet sich dieses Verfahren besonders für die Überprüfung von Legierungen und die Schrottsortierung.

XRD dient zur Bestimmung der kristallinen Struktur von Metallen und deren Legierungen. Diese Methode ist besonders nützlich, um verschiedene Phasen innerhalb einer Probe zu erkennen, z. B. das Vorhandensein spezifischer Verbindungen oder die Unterscheidung zwischen ähnlichen Legierungen mit unterschiedlichen Kristallstrukturen.

Dadurch ist XRD ideal für die Qualitätskontrolle in der Metallproduktion und Fehleranalyse.

Die Laserbeugung wird zwar nicht zur direkten Identifizierung von Elementen oder Phasen verwendet, ist aber für die Messung der Partikelgröße und Größenverteilung von Metallpulvern nützlich.

Das spielt eine entscheidende Rolle in der additiven Fertigung, Metallurgie und Metallverarbeitung, wo die Leistung von Pulver aus NE-Metallen wie beispielsweise Aluminium oder Kupfer stark von der Partikelgröße und der einheitlichen Größenverteilung abhängt.

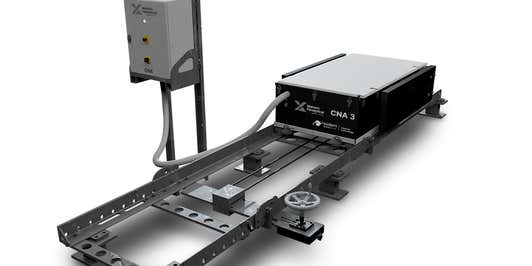

PFTNA ermöglicht eine Multielementanalyse von Schüttgütern auf Förderbändern in Echtzeit.

Durch den Beschuss von Material mit pulsierenden Neutronen und die Analyse der emittierten Gammastrahlen kann PFTNA sowohl schwere als auch leichte Elemente quantifizieren, selbst in heterogenen oder feuchten Proben. Dadurch eignet sich dieses Verfahren ideal für die Steuerung vorgelagerter Prozesse, insbesondere im Bergbau und bei der Raffination von NE-Metallen.

Die Cross-Belt-PFTNA-Analysatoren helfen dabei, die Rohstoffvariabilität zu verringern, die Mischung zu verbessern und so eine gleichbleibende Inputqualität aufrechtzuerhalten.

Nichteisenmetalle bieten mehrere Nachhaltigkeitsvorteile, hauptsächlich durch ihre Recyclebarkeit und ihre energieeffizienten Eigenschaften. Sie können unbegrenzt recycelt werden, wodurch die Abhängigkeit von der Primärgewinnung verringert und die CO2-Emissionen in Verbindung mit der Metallproduktion minimiert werden. Durch ihr geringes Gewicht werden auch die Energiekosten des Transports gesenkt, was zur Reduzierung der Treibhausgasemissionen beiträgt.

Nichteisenmetalle sind wesentliche Bestandteile vieler erneuerbarer Energieerzeugungs- und Speichertechnologien. Kupfer und Aluminium sind für den Bau von Solarpaneelen, Windkraftanlagen und elektrischen Netzen von grundlegender Bedeutung und ermöglichen eine effiziente Übertragung und Verteilung von erneuerbaren Energien. Darüber hinaus spielen Metalle wie Lithium, Kobalt und Nickel bei wiederaufladbaren Batterien eine entscheidende Rolle, da sie die Speicherung erneuerbarer Energie für den Einsatz in Elektrofahrzeugen, Energiespeichersystemen und der Netzstabilisierung erleichtern.

Die Nachhaltigkeit von Nichteisenmetallen hängt von einer verantwortungsvollen Beschaffung, effizienten Recycling-Praktiken und umweltfreundlichem Management ab. Durch eine effizientere und zuverlässigere Qualitätskontrolle können Analysetechnologien wie XRF, XRD, Laserbeugung und PFTNA eine Schlüsselrolle bei der Nachhaltigkeit der NE-Metallindustrie spielen.

Eisen- und Nichteisenmetalle sind zwei breite Kategorien, in der Metalle anhand ihres Eisengehalts unterschieden werden. Die Hauptunterscheidung besteht darin, ob sie Eisen enthalten, was sich erheblich auf ihre Eigenschaften und Anwendungen auswirkt.

Eisenhaltige Metalle enthalten Eisen, wodurch sie anfällig für Rost und Korrosion sind, wenn sie Feuchtigkeit und Sauerstoff ausgesetzt sind. Beispiele hierfür sind Stahl und Gusseisen, die für ihre Festigkeit und Haltbarkeit im Bau und in der Fertigung bekannt sind.

Nichteisenmetalle wie Aluminium und Kupfer sowie Legierungen wie Messing enthalten dagegen kein Eisen und weisen dadurch Vorteile wie Korrosionsbeständigkeit, niedriges Gewicht und hohe Leitfähigkeit auf.

Aufgrund der Wichtigkeit des Eisengehalts werden Eisenmetalle bei der Analyse häufig mit Verfahren wie der Röntgenfluoreszenz (XRF) oder der Funkenprobe getestet, um ihre Zusammensetzung und Qualität zu bestimmen.