Übersicht

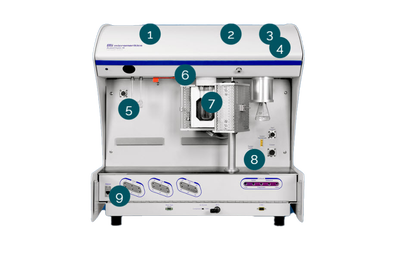

Das AutoChem von Micromeritics ist das am häufigsten verwendete und am häufigsten zitierte System zur Charakterisierung der Katalysatorreaktivität, da es auch das am stärksten automatisierte, hochpräzise System für Chemisorption und temperaturprogrammierte Reaktionen ist.

Das völlig neue AutoChem III übertrifft diese Leistung mit einem Design, das Ihnen täglich mehrere Stunden Arbeit erspart, die empfindlichsten und reproduzierbarsten Messungen ermöglicht und die Sicherheit des Bedieners erhöht.

|

|

Funktionen

-

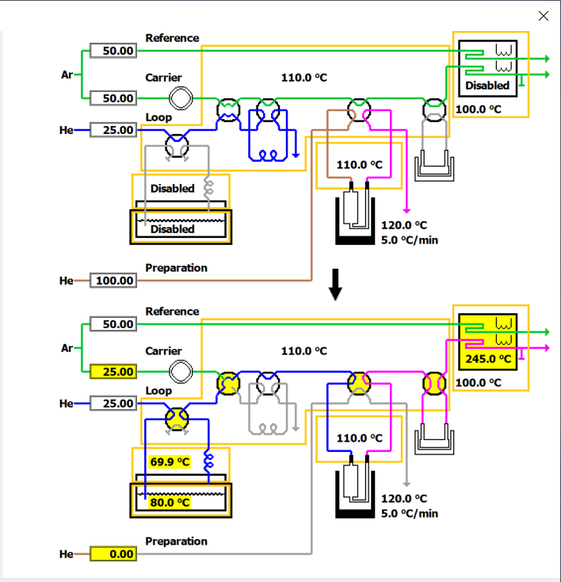

Die interne Gastemperaturregelung in vier separaten Zonen verhindert Kondensation während Studien mit Dampf und verbessert die allgemeine Signalstabilität.

-

Das niedrigste interne Gasvolumen bietet die höchste Auflösung der Spitzenwerte und minimiert Tailing beim Wechsel der Gasstromzusammensetzung.

-

Der hochempfindliche Wärmeleitfähigkeitsdetektor (TCD) ist doppelt so empfindlich wie andere Detektoren, sodass Sie kleinere Probenvolumina messen, Sekundärreaktionen erkennen und sich auf Ihre Ergebnisse verlassen können.

-

Der temperaturgesteuerte, korrosionsbeständige Detektor ist mit korrosiven Gasen kompatibel und inhärent vor Gaslecks geschützt, die alternative Konstruktionen zerstören können, wodurch eine hohe Zuverlässigkeit und eine lange Lebensdauer gewährleistet werden.

-

Die exklusive AutoTrap-Funktion bietet eine hervorragende Feuchtigkeitsentfernung für TPR-Experimente mit einem System, das mühelos zu bedienen ist und täglich mehrere Stunden einspart.

-

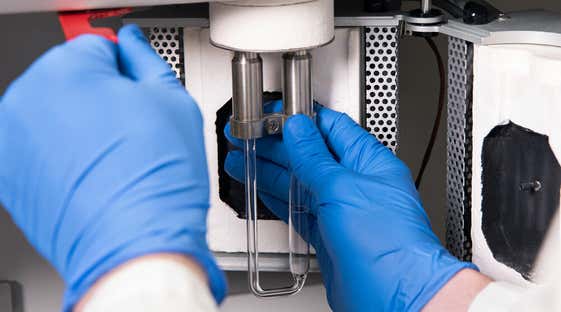

Das KwikConnect-Befestigungssystem ermöglicht eine schnelle, einfache und sichere Montage von Probenröhrchen ohne Gewindeanschlüsse und mit halb so vielen Einzelteilen wie bei herkömmlichen Designs.

-

Der dynamische Clamshell-Ofen bietet eine Temperaturregelung bis zu 1200 °C und geregelte Heizraten von 0,1 °C/min bis 100 °C/min mit der geringstmöglichen Temperaturüberschreitung.

-

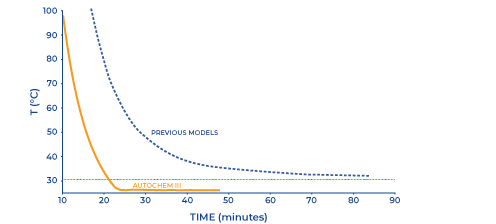

Die integrierte AutoCool-Funktion kühlt den Ofen und die Probe schneller als nur mit Druckluft, ohne dass kryogene Flüssigkeiten verwendet werden müssen, und spart so durchschnittlich 30 Minuten pro Experiment.

-

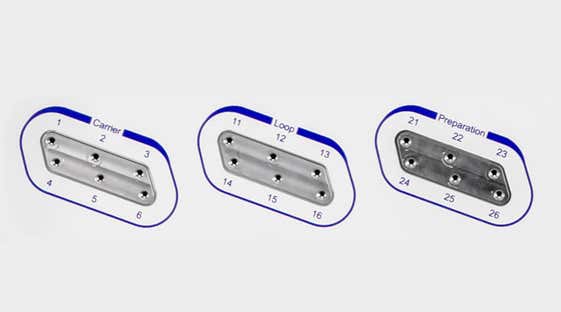

18 Gaseinlässe insgesamt – je sechs für Vorbereitungs-, Träger- und Schleifengase – ermöglichen sequenzielle Experimente verschiedener Art und sparen Zeit zwischen den Experimenten.

Anwendungen

-

- Netto-Null-Technologien

-

Die Entwicklung effizienter und effektiver Katalysatoren ist für die kontinuierliche Entwicklung der CO2-Minderung und der Wasserstoffwirtschaft notwendig, die eine nachhaltige Energiezukunft ermöglichen werden. Das AutoChem III ist ein nützliches Werkzeug, um die Adsorption und Dissoziation von H2/O2 an Elektrolyseelektroden zu optimieren, zu zeigen, ob eine Desorption in der Nähe der Reaktionsbedingungen stattfindet, Säure- oder Basenstellen zu quantifizieren, die Reaktivität und Selektivität zu optimieren, und vieles mehr.

- Brennstoffzellen

-

Platinbasierte Katalysatoren, darunter Pt/C, PtRu/C und PtRuIr/C, werden häufig durch temperaturprogrammierte Reduktion zur Bestimmung der Anzahl der Oxidphasen und durch Puls-Chemisorption zur Berechnung der Metalloberfläche, der Metalldispersion und der durchschnittlichen Kristallitgröße charakterisiert.

- Partielle Oxidation

-

Katalysatoren aus Mangan, Kobalt, Wismut, Eisen, Kupfer und Silber, die für die Gasphasenoxidation von Ammoniak, Methan, Ethylen und Propylen verwendet werden, werden mithilfe der temperaturprogrammierten Oxidation und Desorption, der Desorptionswärme und der Dissoziation von Sauerstoff charakterisiert.

- Katalytisches Cracken

-

Säurekatalysatoren wie Zeolithe werden verwendet, um große Kohlenwasserstoffe in Benzin und Dieselkraftstoff umzuwandeln. Die Charakterisierung dieser Materialien umfasst Ammoniak-Chemisorption und temperaturprogrammierte Desorption.

- Katalytisches Reforming

-

Katalysatoren, die Platin, Rhenium, Zinn usw. auf Siliziumdioxid, Aluminiumoxid oder Siliziumdioxid-Aluminiumoxid enthalten, werden für die Produktion von Wasserstoff, Aromaten und Olefinen verwendet.

- Isomerisierung

-

Katalysatoren wie kleinporige Zeolithe (Mordenit und ZSM-5), die Edelmetalle (in der Regel Platin) enthalten, werden zur Umwandlung von linearen Paraffinen in verzweigte Paraffine verwendet.

- Hydrocracken: Hydrodesulfurierung und Hydrodenitrogenierung

-

Katalysatoren für das Hydrocracken bestehen in der Regel aus Metallsulfiden (Nickel, Wolfram, Kobalt und Molybdän) und werden für die Verarbeitung von Einsatzmaterialien verwendet, die polyzyklische Aromaten enthalten, die für typische katalytische Crackverfahren nicht geeignet sind.

- Wassergas-Shift-Reaktion

-

Die Wassergas-Shift-Reaktion ist ein wichtiges Element im Wasserstoff-Lebenszyklus und bei der Entwicklung von Netto-Null-Technologien. Die Kombination von Katalysatoren, häufig Kupfer-Zink-Aluminiumoxid und Eisen-Chromoxid, wird durch TPR und Puls-Chemisorption charakterisiert, um die Aktivität zu maximieren.

Systemkonfigurationen

Das Massenspektrometer ermöglicht eine direkte Untersuchung der Identität und Menge bestimmter Reaktionsprodukte. Dies ist besonders nützlich bei der Untersuchung einer unbekannten Reaktion oder einer Reaktion, bei der mehrere Produkte entstehen. Das Einzelquadrupol-Massenspektrometer mit beheizter Transferleitung ermöglicht die Erkennung von Massenfragmenten bis zu 200 amu und eine Datenerfassung, die in den Betrieb des AutoChem III integriert ist. Das AutoChem III verfügt außerdem über einen allgemeinen Massenspektrometer-Kommunikationsanschluss zur Koordination mit dem vorhandenen Massenspektrometer eines Labors.

Bereiten Sie Proben für die Analyse vor oder führen Sie Messungen in Gegenwart von gepulsten oder kontinuierlichen Dampfströmen wie Wasser, Alkohol, Pyridin, aromatischen organischen Stoffen und mehr durch.

Beginnen Sie mit Experimenten bei Temperaturen von bis zu -100 °C mit kontrollierter Kühlung auf Basis von flüssigem Stickstoff.

Für Reaktionschemikalien, die besonders aggressive Gaszusammensetzungen erfordern, ist eine spezielle Version des AutoChem III mit erhöhter Korrosionsbeständigkeit erhältlich. Die benetzten Materialien bestehen aus hochbeständigem Hastelloy, hochstabilen Perfluorelastomeren und inert beschichtetem Edelstahl, um die größte Stabilität unter den härtesten Arbeitsbedingungen zu gewährleisten.