金属粉末のリサイクルは、金属部品の積層製造の費用便益を実現するために非常に重要です。 このアプリケーションノートでは、粒子の自動静的画像解析技術について、また、なぜその技術が粉末床の形成に重要なのかを説明します。

積層製造とは、原料の比較的少量な原料から複雑な形状を製造する3Dプリント製造プロセスのことです。 金属部品の場合、従来の方法はフライス加工で金属ブロックから部品を機械仕上げする減法製造法です。 では、なぜこれほど加法技術に関心が高いのでしょうか。

アプリケーションノート全文を読むには、ログインするか、アカウントを作成してください。

積層製造とは、原料の比較的少量な原料から複雑な形状を製造する3Dプリント製造プロセスのことです。 金属部品の場合、従来の方法はフライス加工で金属ブロックから部品を機械仕上げする減法製造法です。 では、なぜこれほど加法技術に関心が高いのでしょうか。

今後4年間で年間成長率が22.5%高まり、2024年の推定値では360億ドルに達すると予測されていますが、驚くことではありません[1]。

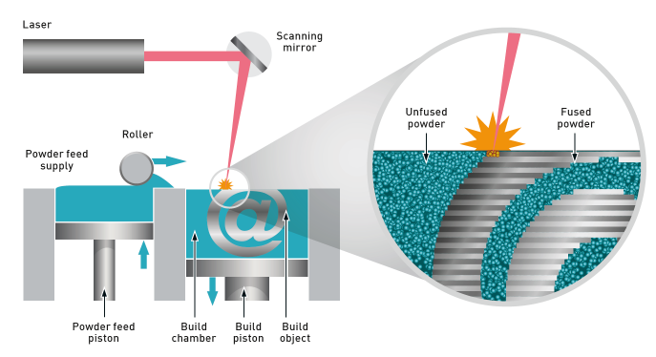

図 1: 積層製造用粉末床プロセス

ただし、いくつかの技術的な課題に直面しています。 1つ目の課題は、選択的レーザー溶融法(SLM)などの粉末床プロセスで使用される金属粉末の品質に関連するものです。 図1には、粉末金属床がどのように形成され、スキャンレーザーがSLMプロセスで2D層の形状をどのように溶かすのかを示しています。 新しい粉末床が各連続層に形成され、3Dの金属体を形成します。

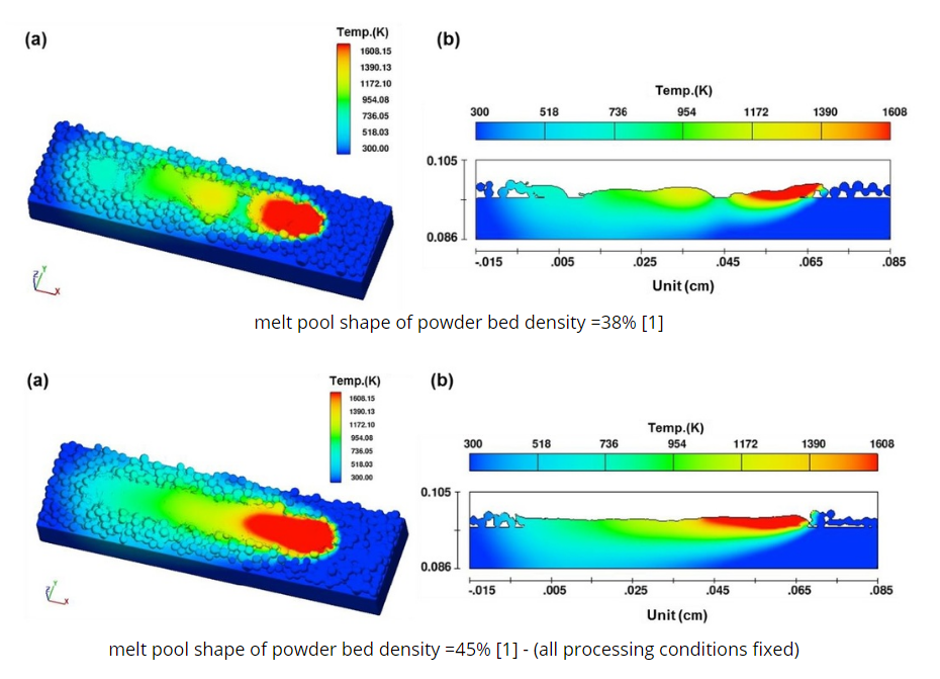

金属体の構造的完全性と仕上げの滑らかさは、粉末の化学特性とその充填密度に関係します[2]。 図2には、レーザーが接触する粉末床の溶融プールのシミュレーションを示しています[3]。 溶融温度は、粉末の元素組成と関連し、溶融プールの継続性は、充填密度で制御されます。 上部のシミュレーションは、不連続になる低充填密度床を示しています。 この場合、完成品に粗い面が生じ、構造的完全性が低下する可能性があります。 一方、高充填密度床は、連続的な溶融プールを示し、滑らかな仕上げと強固な構造を生み出します。

図2: 溶融プール分析および充填密度の効果[3]

図2: 溶融プール分析および充填密度の効果[3]

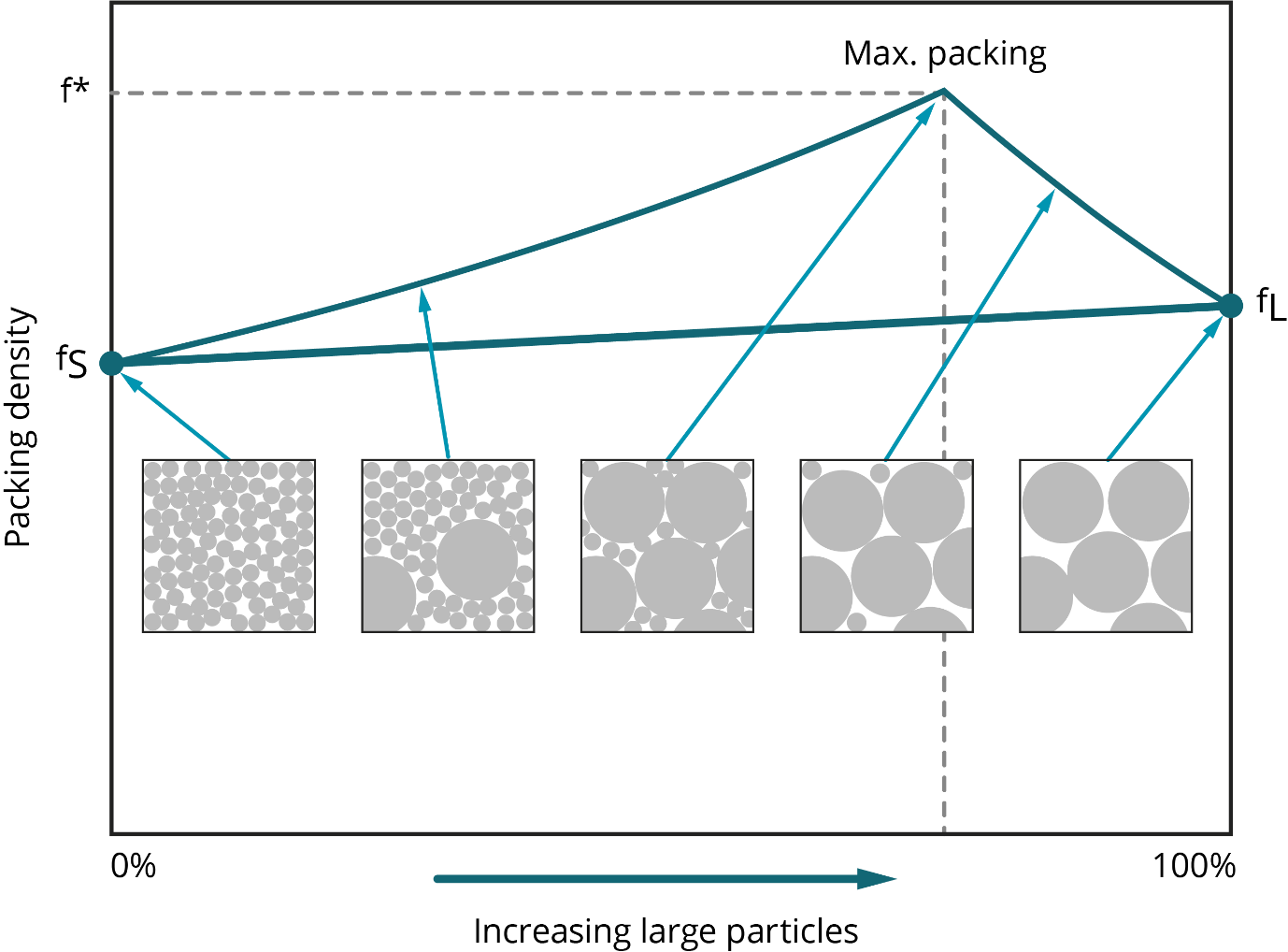

粉末の充填密度は、粒子のサイズと形状により制御されます。 図3は多峰性分布と比較すると、単峰性分布には低充填密度があることを示しています。[4]. また、充填密度が最大化し格子間の空間が微小材料で埋められていることを示しています。

図3: 粒度分布と充填密度

ただし、微小材料は、容積率に対して高表面積のため、粘着性が高くなります。[5]。 これは、粉末の流動性に有害な影響を及ぼし、粉末が流れない場合、均質な高密度床が生成できません。 このため、粉末に高い流動性があることも必要です。

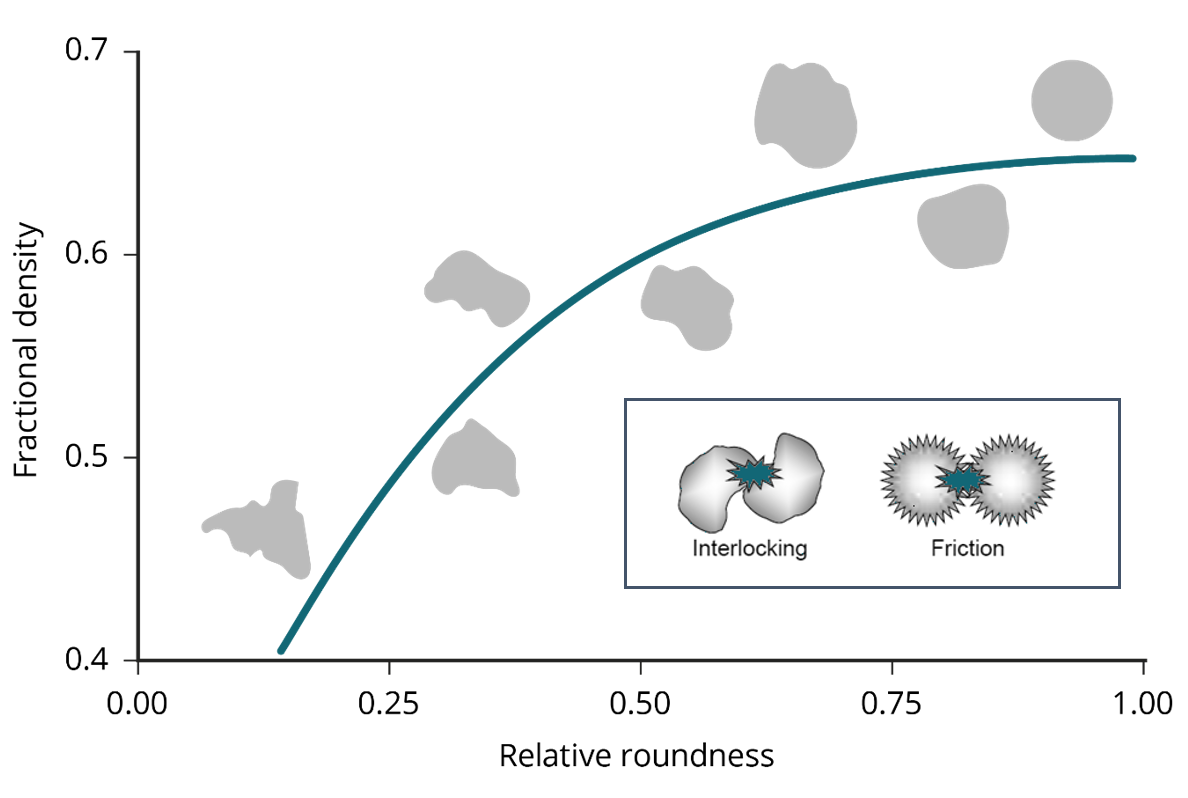

同様に、粒子形状も充填密度と流動性に影響を及ぼすため、不規則な形状と面摩擦がこれらの特性を低下させる場合があります(図4) [6]。

図4: 部分密度(真密度/タップ密度)と形状、および表面の凹凸に起因する摩擦力。

一般的に、積層製造の金属粉末は、選択的レーザー溶融法の場合は15~45 µmのサイズになるよう指定されており、球状形態が望ましいElectron Beam Meltingの場合は45~106 µmのサイズになるよう指定されています[7]。 そのため、粒子のサイズと形状を測定する技術が、品質管理に使用されます。 ただし、課題はこれだけはありません。材料の効率的な使用によりメリットを得るため、粉末は次の形成に向けて理想的にリサイクルされます。 そのため、連続形成の品質が低下し、部品が故障することが多くなります。 通常の形成時間は2~5日なので、廃棄コストが高くなり、生産量が増加するとこのコストは悪化します。 粉末リサイクルの故障の明確な原因はまだ不明ですが、異なる合金が異なる方法で動作するためと思われます。 それでも、粉末床の品質、そして粒子形態が原因として挙げられます。 では、これらを特性評価するにはどうすればよいのでしょうか。

一般的には、動的画像解析、自動静的画像解析、および走査型電子顕微鏡(SEM)の3つの優れた技術を使用して、積層製造での粒子のサイズと形状を特性評価しています。 これらの技術を区別する最も簡単な方法は、画像化された粒子数とそれらの画像の解像度を比較することです[8]。

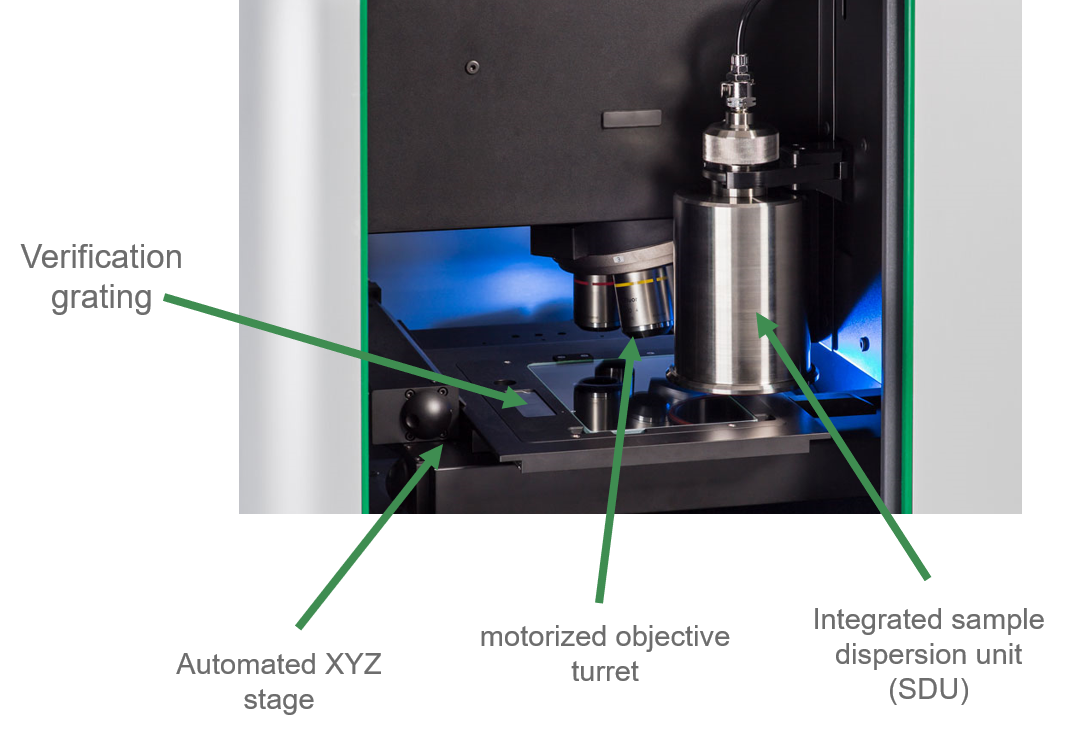

この研究では、3つの金属粉末サンプルの粒子サイズと形状を分析しました。 最初のサンプルは、未使用の粉末を使用し、2つ目のサンプルは8回目の形成後に取得し、3つ目のサンプルは16回目の形成後に取得しました。 これらのサンプルは、Morphologi 4を使用して分析されました。Morphologi 4は、サイズと形状を決定するために数十万枚の高品質画像を捕捉できる自動静的画像解析プラットフォームです。 図5では、検証格子、モーター駆動式X、Y、Zステージ、レンズのタレット、および内蔵サンプル分散ユニットなどMorphologi 4の内部の仕組みを示しています。 これにより、装置内に収納した標準的な操作手順の完全な自動実行が可能となり、正確で再現性の高いデータを収集できます。

図5: Morphologi 4の内部の仕組み

図5: Morphologi 4の内部の仕組み

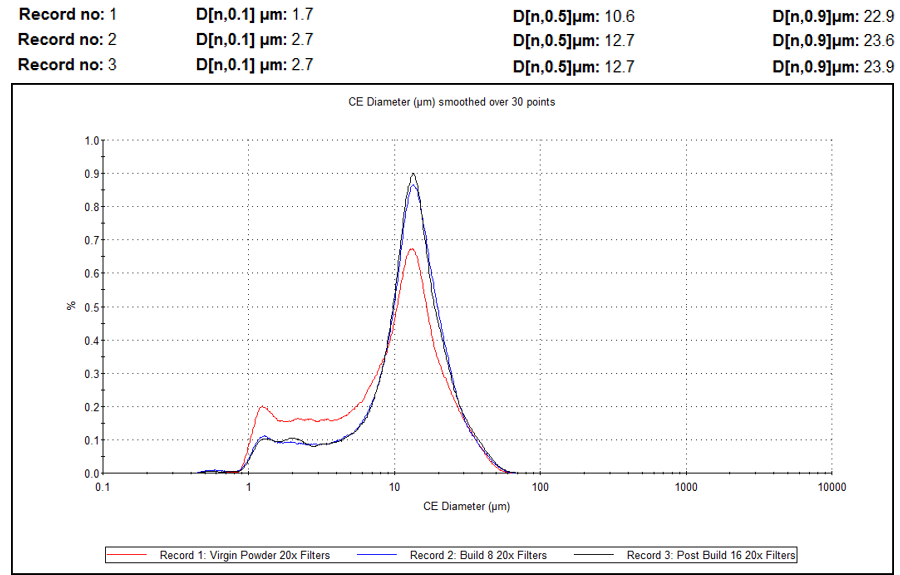

高エネルギー設定でSDUを使用して、各サンプルの5 mm3が自動的に分散されました。 各サンプルは、2 zスタックとSharp Edge画像セグメンテーション化手法を使用して20倍の倍率で測定されました。 図6は、3つすべてのサンプルと、10番目、50番目、90番目のパーセンタイルの数値サイズ分布を示しています。

図6: 円相当径サイズ分布: 未使用粉末(赤: レコード1)、形成8(青: レコード2)、形成16(黒: レコード3)。 10番目、50番目、90番目のパーセンタイルも示しています。

図6: 円相当径サイズ分布: 未使用粉末(赤: レコード1)、形成8(青: レコード2)、形成16(黒: レコード3)。 10番目、50番目、90番目のパーセンタイルも示しています。

3つすべての分布には、13 µmを中央にしたメインモードがありますが、1 µm未満まで伸びる細粒分もあります。 未使用の粉末には、8番目と16番目よりも大幅に高い細粒分があることが顕著な違いです。細粒分の減少は、リサイクリングプロセスの結果と思われます。 細粒分を減少させることで、流動性は向上する傾向がありますが、充填密度が低下する可能性があります[9]。

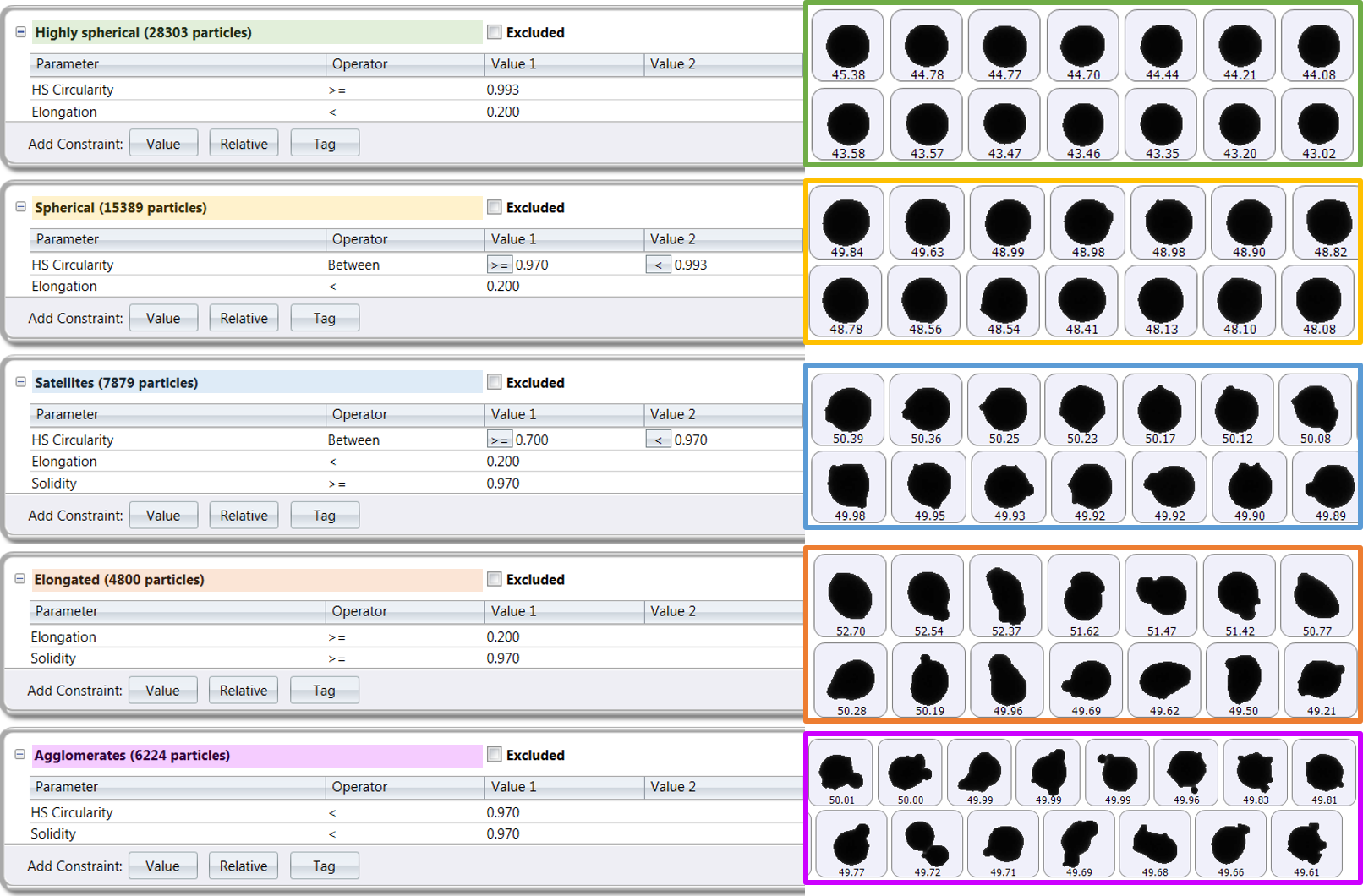

粒子画像をさらに調べることで、形状のさまざまな変化が明らかになりました。 画像パラメータの組み合わせを使用して、複数のクラスを設定し、同様の形状の粒をグループ化します(図7)。 例えば、0.993以上の高精度(HS)円形度値と0.2未満の伸長度を持つ粒子が、「高球形」という名前のクラスに分けられました。 同様に、HS円形度、伸長度、面積包絡度は、「衛星」などがある粒子を説明するために使用されました。

図7: 対応するアンプル粒子画像による粒子の分類。

図7: 対応するアンプル粒子画像による粒子の分類。

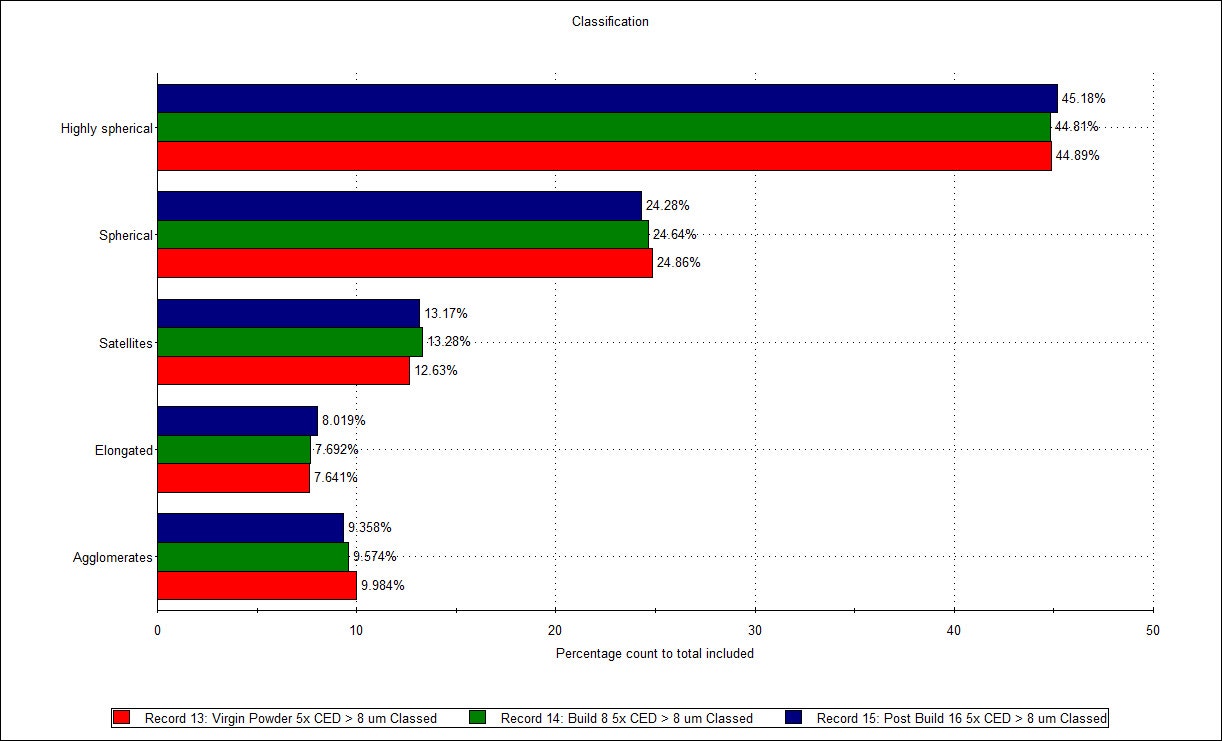

各クラスの粒子の割合は、複数のデータの記録と比較されます(図8)。 この図は3つのサンプルの分類を比較しています。赤のバーは未使用の粉末、緑のバーは形成8の粉末、青のバーは形成16を表します。

図8: 数の割合ごとの分類の比較。

図8: 数の割合ごとの分類の比較。

3つすべてのサンプルで、約70%の粒子が球形または高球形でした。 約13%が衛星で、残りの17%が不規則な形状(伸長または凝集している)でした。 これらの最後の2つ分類の粒子は流動性と充填密度が減少するため、3D物体の品質が低下します。 ただし、異なる形成数で粒子の形状に大きな違いは見られませんでした。 これにより、粉末が最大16形成までの連続使用に適していることがわかりました。

ユニットごとの形成時間が長くなることで、積層製造の失敗コストは高くなります。 粉末床の品質は、形成中の部品の品質を決定する要素です。 つまり、金属粉末の粒子のサイズと形状により決まります。 これらの特性を評価することで、失敗が発生したときに予測することができるため、問題が発生する前に粉末の供給を変えることができます。 自動画像解析は、数十万の粒子の特性を評価して、高品質で統計的に関連している形態情報を提供するために使用できるソリューションです。 この単一の技術は、特性評価用途で一般的な2つの技術である動的画像処理とSEMの定量的/定性的なメリットを組み合わせたものです。

1. https://wohlersassociates.com/2019report.htm. 2020年4月にアクセス

2. https://www.malvernpanalytical.com/en/learn/events-and-training/webinars/W191022Additive. 2020年4月にアクセス

3. Y.S. Lee and W. Zhang, Mesoscopic simulation of heat transfer and fluid flow in laser powder bed additive manufacturing, 26th Solid Freeform Fabrication Symposium, Austin, Texas, 2015

4. J.P. Bennett & J.D. Smith, Fundamentals of Refractory Technology (Ceramic Transaction Series), Volume 25, 2001, (American Chemical Society)

5. C.N. Davies, Aerosol Science, Academic Press, London and New York, 1966

6. DF. Heaney, Handbook of metal injection molding, Woodhead Publishing, 2012

7. Dunkley, Metal Powder Atomisation Methods for Modern Manufacturing, Johnson Matthey Technol. Rev., 2019, 63, (3)

8. https://www.malvernpanalytical.com/en/learn/knowledge-center/whitepapers/WP1803278ReasonsAnalyticalImagingIsBetter.html. 2020年4月にアクセス

9. L. Cordova, M. Campos, T. Tinga, Revealing the Effects of Powder Reuse for Selective Laser Melting by Powder Characterization, JOM, Vol. 71, No. 3, 2019