Análisis de cemento

Apoyar la producción de cemento eficiente, de alta calidad y sostenible

Mejore la calidad del cemento y el control del proceso con un análisis rápido y confiable de Aeris XRD. Más información

Más informaciónApoyar la producción de cemento eficiente, de alta calidad y sostenible

Para mejorar la calidad y consistencia de su cemento, al tiempo que respalda la sostenibilidad y reduce los costos de producción, los fabricantes necesitan soluciones de análisis de materiales confiables. Soluciones como los instrumentos líderes mundiales de Malvern Panalytical. Ya sea difracción de rayos X (XRD, del inglés “X-Ray Diffraction”) para análisis mineralógicos, fluorescencia de rayos X (XRF, del inglés “X-Ray Fluorescence”) o analizadores de bandas en línea (CBA, del inglés “Cross Belt Analyzers”) con activación de neutrones para análisis químicos, o difracción láser (LD, del inglés “Laser Diffraction”) para distribuciones de tamaño de partículas, nuestra cartera de cemento ofrece un conjunto único de soluciones para todas las partes del proceso de producción. Estas soluciones se integran perfectamente en su producción actual y cuentan con una asistencia en la que puede confiar, en cualquier parte del mundo.

A medida que una industria circular y con emisiones netas de carbono cero impulsa el uso de combustibles alternativos y reemplazos de clínker, los análisis elementales y mineralógicos sólidos son cada vez más esenciales para la producción de cemento de alta calidad. Al mismo tiempo, el análisis del tamaño de partícula sigue siendo fundamental para optimizar la eficiencia de la molienda y las propiedades finales del cemento. Más que nunca, los fabricantes de cemento necesitan un control estricto de cada paso en el proceso de producción para lograr la máxima eficiencia, rentabilidad y calidad.

¿Qué instrumento se debe usar para una determinada operación en el proceso de cemento? Encuentre la respuesta en la ilustración de abajo.

![[Building materials toolbox - bm - mining explorer - mine processes.jpg] Building materials toolbox - bm - mining explorer - mine processes.jpg](https://dam.malvernpanalytical.com/4fdbe28d-9e09-43db-85bb-b16f00d2b56e/Building%20materials%20toolbox%20-%20bm%20-%20mining%20explorer%20-%20mine%20processes_Original%20file.jpg)

El análisis del cemento desempeña un papel crucial en garantizar la calidad y el rendimiento del cemento durante su proceso de producción, y para descarbonizar su fabricación.

La XRF se utiliza para el análisis elemental de cemento, materias primas, materiales cementicios suplementarios (SCM, del inglés “Supplementary Cementitious Materials”) y combustibles alternativos. Identifica la composición química midiendo las emisiones características de rayos X de la muestra.

Dependiendo de la precisión de la medición y el tiempo requerido para obtener un resultado, se pueden considerar diferentes preparaciones de muestra:

La XRD identifica y cuantifica fases cristalinas en clínker y cemento, así como combustibles alternativos y SCM (del inglés “Supplementary Cementitious Materials”, materiales cementicios suplementarios) (arcilla calcinada).

La preparación de la muestra es clave para obtener el resultado correcto, aunque la mayoría de las veces es la fuente más importante de errores. Hay dos formas de usarlo:

Conozca la gama de tamaños de partículas presentes en las muestras de cemento para permitir un mejor control de las propiedades del cemento y los costos de operación. El tamaño de las partículas también desempeña un factor clave en la reactividad y, por lo tanto, se utiliza con más frecuencia para otros materiales (arcillas, finos de concreto, etc.).

La difracción láser se basa en la iluminación de partículas con un haz láser colimado. La luz dispersa se mide en varios ángulos. La información del tamaño de partícula se obtiene a partir del patrón de difracción.

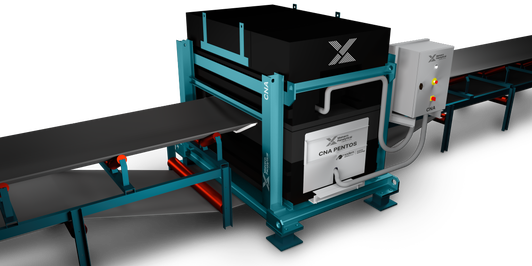

Tecnología de control de procesos utilizada para el análisis elemental en tiempo real en la producción de cemento.

La PFTNA permite realizar un seguimiento continuo de la composición elemental desde la cantera hasta el horno e incluso puede utilizarse para obtener una adición perfectamente controlada de materiales cementicios suplementarios (SCM, del inglés “Supplementary Cementitious Material”) al clínker para cementos bajos en carbono.

Esta técnica es muy útil para análisis de alta frecuencia que utilizan modelos de inteligencia artificial y aprendizaje automático para optimizar la producción de cemento con las propiedades adecuadas y la menor huella de carbono. Se utiliza comúnmente en estas etapas clave de la producción de cemento:

En resumen, estos métodos son esenciales en cada etapa de la producción de cemento:

Todas estas técnicas optimizan la producción de cemento, a la vez que reducen el costo de fabricación. El retorno de la inversión es rápido y el costo de propiedad es bajo en comparación con los muchos beneficios. Comuníquese con nosotros para obtener más información sobre cómo nuestros instrumentos pueden ayudar a mejorar su retorno de la inversión.

Tendrá los siguientes beneficios:

En el momento de seleccionar las materias primas, los fabricantes deben mantener los costos al mínimo, mientras se garantiza que los materiales sean compatibles con la producción de cemento. Especialmente cuando se utilizan materias primas alternativas que introducen más variaciones en el proceso, los análisis robustos ayudan a monitorear estos cambios para lograr las especificaciones requeridas. Además de los costos de los materiales, también hay que tener en cuenta su impacto en la eficiencia del proceso y los objetivos de sostenibilidad (cero emisiones netas para el 2050). Para esto, la composición química y mineralógica son cruciales.

Nuestras soluciones ayudan a minimizar los desechos y a optimizar las composiciones mineralógicas y químicas de las materias primas mediante un análisis de alta frecuencia específicamente cuando se automatiza, y aún más cuando se utiliza en línea o en la línea. Pueden hacerlo tanto en la cantera como en la dosificación de la mezcla bruta. Con la entrega rápida de resultados, estos instrumentos permiten a los productores reducir los residuos de la toma de muestras, garantizar una alimentación estable del horno para la eficiencia energética en el proceso restante (prehomogeneización y dosificación) y reducir las emisiones de CO2.

Cuando se trata del procesamiento de mezclas crudas, maximizar la eficiencia del horno es una parte esencial de reducir el consumo de energía, las emisiones y los requisitos de mantenimiento. Optimizar los materiales que entran en el horno puede ayudar a lograr esto: los dos puntos principales de atención son el monitoreo de la química de mezcla correcta y estable, y obtener la molienda cruda adecuada.

La composición estable de las moliendas de crudo también es esencial para garantizar perfiles térmicos uniformes en el horno y generar un producto final de alta calidad con las propiedades adecuadas, como la resistencia a la compresión y los tiempos de fraguado. También afecta el consumo de energía, el uso de aditivos de molienda, la vida útil de los refractarios, el consumo de aditivos, la demanda de combustible y otros factores de proceso. Por ejemplo, los estados de oxidación del horno son obligatorios para evitar la descomposición de Alite C3S a Belite C2S y cal libre. Esta estabilidad se puede lograr controlando la composición química usando XRF o análisis elemental en línea como analizadores de banda en línea con activación de neutrones, o controlando la mineralogía usando XRD.

Los requisitos de funcionamiento óptimos también son trabajar con molienda de crudo fina (evite específicamente la calcita gruesa y los granos de cuarzo): las partículas de mezcla cruda deben ser lo suficientemente finas como para asegurarse de que se puedan mezclar y moler bien sin quemarlas en exceso. Luego, la difracción láser para el análisis del tamaño de partículas puede ayudar a garantizar esto.

También se necesitan requisitos de funcionamiento óptimos para trabajar con molienda de crudo fina (evitando específicamente la calcita gruesa y los granos de cuarzo). Las partículas de la mezcla cruda deben ser lo suficientemente finas como para asegurarse de que se puedan mezclar moler bien sin quemarlas en exceso. Luego, la difracción láser para el análisis del tamaño de partículas puede ayudar a garantizar esto.

El Mastersizer se ubicará en el laboratorio y se utilizará para el control de calidad, mientras que el Insitec o el Labsizer se usarán para el control de procesos.

WROXI es un kit sintético de Materiales de referencia certificados (CRM, del inglés “Certified Reference Materials”) de alta calidad que cubre una amplia gama de materiales de óxido como minerales, rocas y materiales geológicos. Tiene un doble propósito: ya sea para realizar la calibración primaria de discos de vidrio de fusión o desarrollar calibraciones secundarias de polvo prensado.

El paquete de software básico WROXI-CRM basado en perlas consta de 15 Materiales de referencia certificados, plantillas de aplicación y muestras de monitoreo. Una vez completado con la extensión para cemento WROXI-CRM (9 CRM adicionales), se convierte en una solución lista para el análisis de elementos primarios y secundarios en diversas materias primas, molienda de crudo, clínker y muestras de cemento.

Cada vez más, los combustibles alternativos en forma de biomasa, combustibles mixtos o residuos fósiles con menores factores de emisiones están reemplazando a los combustibles fósiles que requieren un uso intensivo de recursos. Con la recuperación del valor calorífico de los residuos de combustible, estos combustibles aditivos ayudan a reducir las emisiones de la producción de cemento.

Pero los combustibles alternativos deben caracterizarse por su seguridad, sus propiedades químicas, térmicas y físicas para evaluar su efecto en parámetros como la temperatura de la llama y el intercambio de calor.

Nuestros analizadores elementales XRF (Epsilon 4, Revontium y Zetium), analizadores elementales de banda en línea (CNA Pentos-Cement), difractómetro de rayos X compacto mineralógico (Aeris Cement) y máquinas de muestra de fusión automáticas (LeNeo, Eagon2 y FORJ) hacen esto más fácil.

La producción de clínker es el resultado del piroprocesamiento: recalentamiento de la molienda de crudo, clinkerización de calcinación, enfriamiento de clínker y trituración. Para lograr las propiedades correctas del cemento, como se ha visto anteriormente, se deben controlar los estados adecuados de calcinación, seguidas de un rápido enfriamiento del clínker.

Luego, la atención se centra en controlar la calcinación adecuada (cal libre), lo que evita elementos no deseados y maximiza las fases minerales positivas para las propiedades específicas del cemento.

Para garantizar una calcinación adecuada y la mineralogía de clínker adecuada, la difracción de rayos X es la mejor técnica analítica: permite la cuantificación del contenido y tipo de C3S que influye en el desarrollo de la fuerza, el contenido y el tipo de C3A que afecta las propiedades frescas, y la cantidad de cal libre y periclasa que no debe ser mayor que los límites objetivo. Las soluciones analíticas de Malvern Panalytical respaldan este seguimiento utilizando el difractómetro compacto Aeris XRD.

En la producción de clínker, la XRF sirve para varios propósitos cruciales:

En resumen, la XRF (Epsilon 4, Revontium, Zetium) mejora la calidad del clínker, la eficiencia del proceso y la producción general de cemento.

Por último, como se ha visto anteriormente, en un enfoque sostenible, los fabricantes no solo se centran en la alta calidad del clínker, sino que también quieren ahorrar energía y recursos, y reducir las emisiones.

El piroprocesamiento de clínker necesita una calcinación a 1450 °C y la energía correspondiente suele obtenerse quemando carbón en el calcinador y en el quemador principal del horno. Para ahorrar energía y disminuir las emisiones de CO2, los residuos y la biomasa se utilizan cada vez más como combustibles alternativos. También se utilizan materias primas alternativas.

Las dosificaciones de tales combustibles alternativos o materias primas alternativas requieren algunos controles específicos para evitar efectos negativos en la reactividad del clínker. Nuestras soluciones de rayos X le permiten disfrutar de los beneficios de las soluciones alternativas para la producción de clínker sin preocuparse por el impacto en la calidad.

El cemento se produce moliendo clínker con diferentes ingredientes activos (materiales cementicios suplementarios [SCM, del inglés “Supplementary Cementitious Materials”]) y se convierte en un polvo fino para lograr las propiedades deseadas del cemento. Las adiciones más comunes son yeso y materiales mixtos como cenizas volantes, escoria de horno alto, piedra caliza, puzolanas naturales y arcillas calcinadas. Se muelen hasta alcanzar la finura requerida y se mezclan en las proporciones correctas para producir fases específicas de cemento cristalino.

Para reducir el consumo de energía, se debe minimizar el exceso de molienda. La granularidad del cemento terminado afecta su velocidad de reacción a la hidratación, así como la cantidad de agua, retardante y dispersante necesarios, y es un factor clave para determinar la resistencia del cemento. Nuestras soluciones de tamaño de partículas pueden ayudar a lograr una granularidad óptima del cemento. Gracias a su análisis rápido y en tiempo real, incluso en el desafiante entorno del proceso, permiten a los productores reaccionar rápidamente ante cualquier anomalía y controlar objetivos precisos y ambiciosos. De esta manera, ayudan a lograr un importante ahorro de energía y una resistencia óptima del cemento a corto y largo plazo. Además, pueden instalarse de forma rápida y sencilla para generar una interrupción mínima.

El monitoreo del contenido de sulfato y del tipo de composición mineralógica (asociado a la deshidratación durante la molienda) es crucial para lograr las propiedades correctas del cemento fresco y endurecido. En cuanto al cemento mezclado, se requiere un control estricto de la composición (incluidos los materiales amorfos) para cumplir con las especificaciones de los clientes y los objetivos de emisiones de CO2. Nuestros instrumentos de fluorescencia de rayos X y difracción de rayos X son de gran ayuda para esto.

El hormigón está formado por tres componentes básicos: agua, agregado (roca, arena o grava) y cemento. Normalmente, en forma de polvo, el cemento actúa como agente aglutinante cuando se mezcla con agua y agregados. Esta combinación, o mezcla de hormigón, se verterá y se endurecerá para convertirse en el material duradero que todos conocemos.

El reciclaje de hormigón se está convirtiendo en una forma cada vez más popular de utilizar el agregado que queda cuando se demuelen estructuras o carreteras. En el pasado, estos escombros se depositaban en vertederos, pero ahora, con las preocupaciones ambientales, el reciclaje de hormigón permite reutilizar los escombros, a la vez que se mantienen bajos los costos de construcción.

En ambos casos, la atención principal está en que el hormigón cumpla con la trabajabilidad prometida, las cualidades tras el endurecimiento (resistencia a la congelación, impermeabilidad al agua, resistencia al desgaste, fuerza) y el precio de uso (cantidad de agua).

La composición y los tamaños de los materiales son nuevamente a ser de gran importancia. Nuestros instrumentos basados en láser o rayos X proporcionan la información necesaria para una comprobación de alta calidad de tales características.