特徵

-

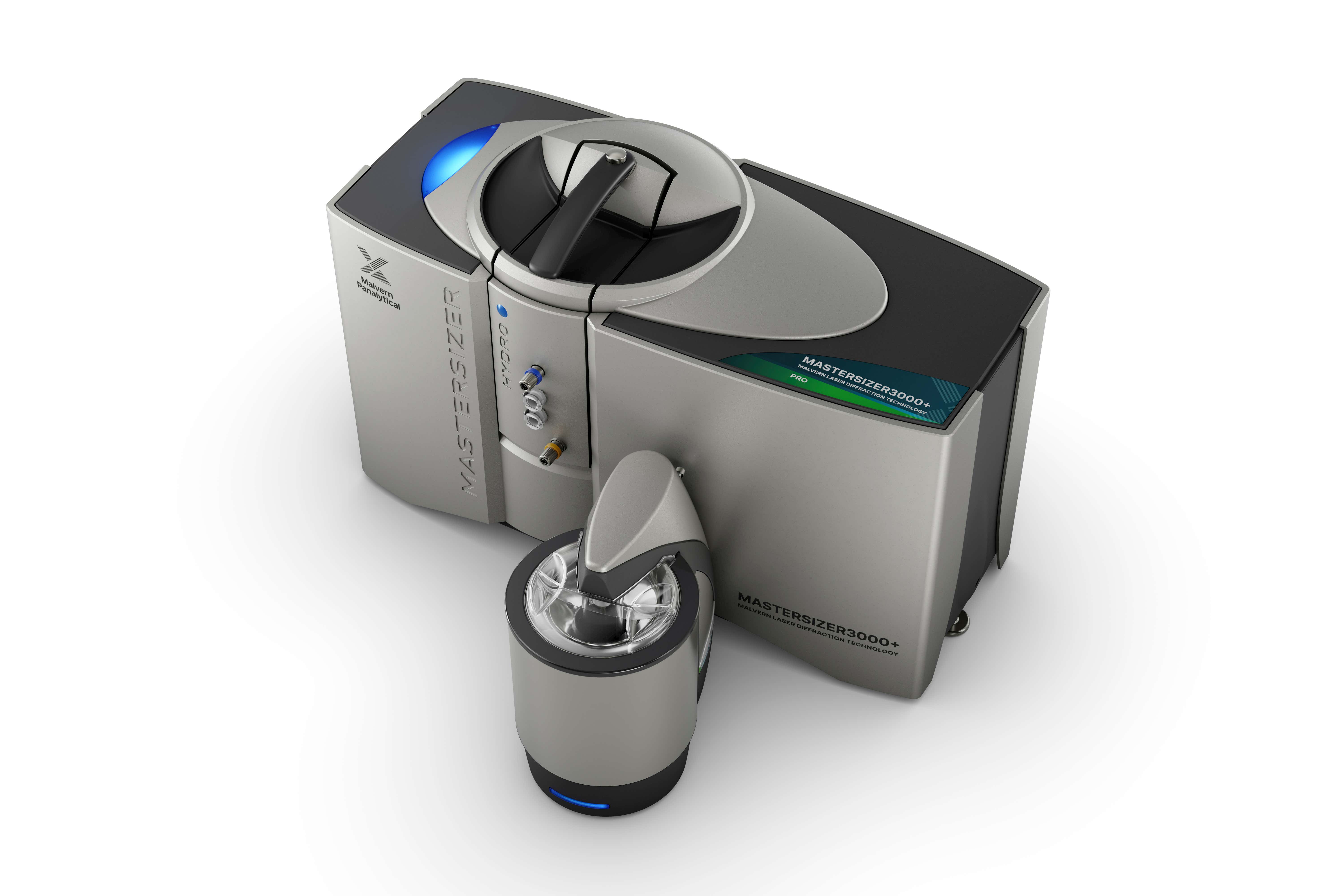

無與倫比的粒徑量測性能,可產生值得您信賴的高品質數據,且無論應用多具挑戰性,都不會佔用過多的實驗室寶貴空間。

-

易於使用的軟體搭載多項內建功能,包括自動量測設定、方法開發和即時資料監控等。配備全新的 Data Quality Guidance 和 SOP Architect 功能。

-

可彈性配合您的樣品需求,本身具備各種可輕鬆更換的自動配件,讓您能針對懸浮液、乳化液和粉末進行專門的量測分析。

-

搭配獨家人工智慧驅動解決方案,可從您的數據取得全新的深入解析。包括 Size Sure 模式,該模式使用了 Malvern Panalytical 正在申請專利的 Adaptive Diffraction 技術。

-

Smart Manager 提供了最為緊密相連的粒徑分析體驗,可即時監控健康狀況,進而限縮停機時間,而 OmniTrust 可用於控制儀器稽核和存取。

像素到粒子網路研討會系列:提升您工作水平的突破性功能

Accelerate Your Method Development Journey with SOP Architect

Elevate Your Analysis with Data Quality Guidance: Mastersizer Xplorer's Essential Tool for Robust Experimental Results

運作原理

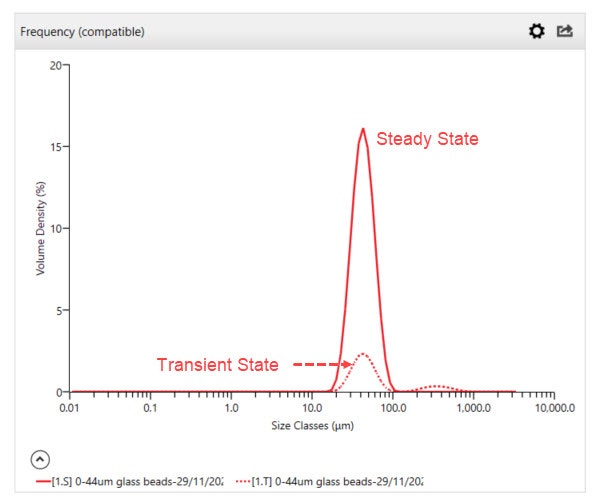

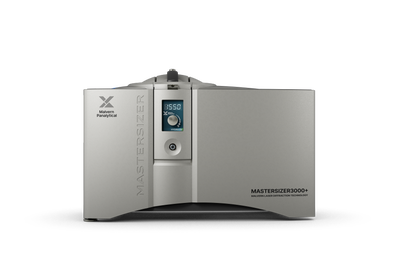

Mastersizer 3000+ Ultra 使用雷射繞射技術來量測材料的粒徑和粒徑分佈。

其利用雷射光束穿過分散的顆粒樣品時所產生散射光的強度來進行量測,然後對數據進行分析,計算出產生該散射圖譜的粒徑大小。

該系統能夠持續可靠地提供準確、穩定的粒徑數據,這對於讓許多工業製程有效運作極其重要,要達到這樣的性能,以下三個要素缺一不可:

光學平台

Mastersizer 3000+ Ultra 使用單一的光學量測路徑,能提供從 10 nm 到 3.5 mm 的量測範圍,使其廣泛適用於各種應用。

當分散的樣品通過光學平台的量測區域,雷射光束隨即照射到顆粒,接著,不同角度的偵測器會在大範圍下準確地量測樣品內顆粒所產生的散射光強度,其中包含紅光和藍光的波段。

樣品分散裝置

Mastersizer 3000+ Ultra 提供六種濕式分散配件,以處理更大範圍的樣品量和各種分散媒介。

最先進的乾式分散系統可以快速分散粉末樣品,其再現性高,而且即使是較為脆弱的材料也能輕易操作,樣品分散裝置能確保顆粒以正確的濃度和合適穩定的分散狀態被輸送到光學平台的量測區域,進而確保量測的準確性與可再現性。

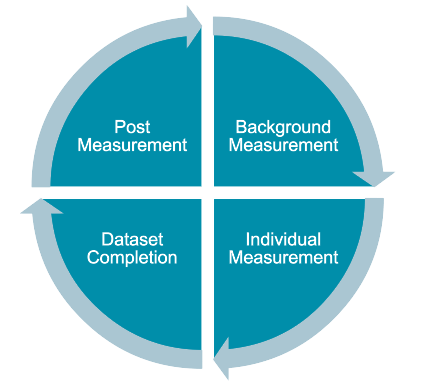

Mastersizer 軟體

Mastersizer Xplorer 軟體滿足了人們對儀器容易操作日益增長的需求,即使沒有專家持續投入也能提供出色的量測結果。

這套軟體會在量測過程中監控系統和分析散射數據,以計算出粒徑分佈,其人性化的介面從選擇穩定的方法到常規量測和結果報告,在過程中的每個階段引導使用者。

內建對於方法開發、方法效能和結果品質的專業建議大大減少了教育訓練的要求,讓粒徑分析更加簡單且快速。

關鍵應用

-

- 粉末流動性

-

粉末流動性對於維持多數製程的生產效率非常重要。不恆定的粉末流動性會直接影響產品品質參數,例如藥物內有效成分劑量的均勻性,或是也可能因為粉末進料速度不一導致製程變異,像是影響顆粒粉碎的效果。粉末流動性在使用積層製造或 3D 列印技術生產燒結產品時,也是一個非常重要的因素。在這類應用中,粉末流動性不佳會造成粉床堆積時密度不均,進而在燒結後產生缺陷,使最終零件的強度降低。

要瞭解粉末的流動特性,粒徑和粒徑分佈分析是非常重要的一環,因為這些特性資料有助於預測粉末內的顆粒如何堆積和榫接。粒徑大且粒徑分佈窄的粉末往往有較佳的流動性,粒徑小或粒徑分佈廣的粉末則流動性較差,因為顆粒之間存在較大的接觸表面積,且細小的顆粒會填充顆粒之間的空隙。

- 堆積密度

-

顆粒堆積密度決定了許多製程的成功與否,包括生產陶瓷和金屬組件的模具填充、粉末塗佈和懸浮液的固體含量。顆粒互相堆積的方式是和粒徑與粒徑分佈相關的函數,相較於小顆粒,大顆粒堆疊比較沒有效率,進而產生較大的空隙,較廣的粒徑分佈中,小顆粒能夠填補大顆粒間的空隙,提高堆積的效率,而減少空隙是生產零缺陷燒結組件的關鍵。在粉末塗佈中,顆粒緊密堆積可以讓較低溫的熔融更有效率,使高分子顆粒之間有更多的時間進行交聯反應,達到更好的效果。

顆粒堆疊還會影響到懸浮液以黏度為主的流變性質,因為堆疊效率高,混合大小顆粒對系統黏度的影響最小,這種現象可以用來增加塗料和陶瓷材料等懸浮液的固體含量。

- 穩定性

-

懸浮液及乳化液的穩定性對其在製藥和食品等產業中的使用和生產非常重要,可以確保產品功效、允收品質和成功。 分散穩定性和重力分離特性皆是關鍵因素。

分散穩定性:要穩定分散系統需要控制介質中顆粒之間的附著力和內聚力,這些力可以導致乳化液的絮凝作用或在懸浮液和粉末中產生結塊,隨著粒徑變小,分散穩定性差所帶來風險會增加,進而嚴重影響加工,它可能會造成製程中的粉末輸送問題,或最終產品性能的問題,像是形成結塊,讓塗料和油漆產生瑕疵,粒徑和粒徑分佈分析可用於管理分散穩定性的風險,並找出穩定性問題對產品性能和允收品質的影響。

重力分離特性:若要提升懸浮液或乳化液對重力分離的穩定性,必須要平衡顆粒上取決於粒徑和密度函數的重力拉力,以及取決於懸浮液黏度的向上推力,在乳化液中,較大的液滴較易發生乳油分離,可以使用粒徑分析來評估發生乳油分離的可能性,並監測樣品隨時間的絮凝及聚結穩定性,由於液滴大小和絮凝程度也可能影響到食品的口感或飲料的黏度等特性,因此在最佳化和製造乳化液配方時,應定期量測粒徑。

- 黏度與流動性

-

懸浮液和漿體的黏度及流動性取決於不同的物理特性,其中包括粒徑及粒徑分佈。如果粒徑變小 (針對常數體積分率) 及/或粒徑分佈變廣,樣品黏度會變高,而且樣品也會變得較不易流動。黏度對於油漆、化妝品及電池製造等許多應用而言都很重要。以電池為例,電池的電極便是透過將懸浮液中的顆粒漿體塗覆在金屬箔上而製成。如果漿體過於黏稠,進行塗佈作業時便會窒礙難行。

- 溶解率

-

材料的溶解率會受到顆粒的比表面積影響。減少粒徑來增加顆粒的比表面積可以加速溶解過程,這種關聯性在醫藥產品中尤其重要,因為溶解行為會直接影響到藥物的生物利用率。農用化學品和清潔劑製造商也必須調整粒徑,以控制配方中活性成分的溶解行為和釋放速率。

- 是否易於吸入

-

是否易於吸入無論是在防止人類吸入有害顆粒,或是要最佳化藥物在呼吸道的附著行為都是重要的標準。粒徑對於所有口鼻吸入式藥物產品 (OINDP) 來說都是關鍵參數,像是藥物在鼻腔中的附著和滯留特性,或是對肺部不同區域的浸透特性都有明確的粒徑範圍。相反地,生產清潔材料和造型噴霧劑等產品的製造商必須控制細度以防止使用者吸入,也因此讓粒徑分析成為鞏固安全極其重要的測試之一。

- 反應速率

-

反應速率在固態系統中通常是顆粒比表面積的函數,顆粒越細,其表面積與體積的比率就越大,進而在相同劑量下,促成更高的反應速率,這在各種不同的產業中都非常重要,像是在水泥產業中,粒徑會影響水泥產品的硬化速率;而在催化劑產業中,也必須要調控粒徑,來最佳化反應速率或確保有效清除污染物;在電池製造產業中,則必須妥善控制粒徑,以在功率密度、充電次數及電池耐用度等方面取得平衡。

- 光學特性

-

光學特性諸如顆粒的光散射能力等,都對開發油漆、塗料和顏料的製造商非常重要。顆粒散射光的方式取決於其粒徑,因此調控表面塗層中的粒徑會影響其性能參數,如色相和色調、產品覆蓋率和光澤度。

- 消費者感官

-

消費者感官在食品產業中非常重要,而其往往受到粒徑大小的影響。例如,咖啡的粒徑與研磨程度,會直接影響咖啡釋出的味道和沖泡的時間。若是巧克力,細緻的粒徑可以產生光滑的口感,給予相較於顆粒狀的質感更高級的享受。

- 養護特性

-

水泥 等材料的養護特性均會受到粒徑影響。粒徑變小,養護品質及所產生的水泥抗壓強度便會提高,這是因為表面積增加的緣故。雷射繞射技術可量測粒徑分佈,此數據與平均粒徑同樣重要。如果兩份水泥樣品的平均粒徑或表面積相同,則粒徑份佈較小的樣品便會具有較高的抗壓強度。

產業應用

-

- 製藥

-

法規合規性: 在研發和製造過程中,可靠且穩健的數據對於支持關鍵決策至關重要,以確保符合監管要求。

-

符合 21 CFR Part 11: Mastersizer 3000+ 支援符合美國 21 CFR Part 11(電子記錄與電子簽名法規)以及歐洲的同等法規(附錄 11)。

-

藥物配方開發: 精確控制粒徑對於確保藥物釋放一致性和療效至關重要。Mastersizer 3000+ 可測量藥物顆粒的粒徑及分佈,從而優化配方,以達到標靶釋放或提升生物利用度。

-

反向配方開發: Mastersizer 3000+ 可分析藥物配方中的粒徑分佈,提供寶貴資訊以理解配方成分,並開發具生物等效性的學名藥。

-

賦形劑表徵: 藥物配方通常含有賦形劑,這些惰性成分具特定功能。Mastersizer 3000+ 可分析賦形劑的粒徑和分佈,這些參數會影響可壓性、穩定性及藥物釋放。

-

生產問題排查: 粒徑的意外變化可能顯示生產過程中存在問題。Mastersizer 3000+ 可用於診斷這些問題並找出潛在解決方案。

-

吸入劑開發: 粒徑對吸入劑尤為重要,因為它會影響肺部沉積及治療效果。Mastersizer 3000+ 可確保顆粒處於吸入遞送的最佳粒徑範圍。

-

粉體流動性表徵: 藥用粉體的流動性對生產與處理至關重要。Mastersizer 3000+ 可測量粒徑分佈,幫助評估影響流動性與加工性的因素。

-

品質控制: 在整個生產過程中保持一致的粒徑是品質控制的關鍵。Mastersizer 3000+ 可快速、精準地測量粒徑分佈,確保批次符合規格。

-

膠囊填充: 粒徑會影響膠囊填充的均勻性與效率。Mastersizer 3000+ 可確保粒徑一致,以達最佳填充效果。

穩定性測試: 隨時間變化的粒徑可能影響藥物穩定性與療效。Mastersizer 3000+ 可在穩定性測試中監測粒徑,及早發現潛在配方問題。

配方優化: 除了膠囊,Mastersizer 3000+ 亦可用於優化不同劑型(如錠劑、軟膏及混懸液)的粒徑,根據釋放曲線或標靶部位進行調整。

臨床前研究: 粒徑會影響藥物在臨床前研究中的吸收與分佈。Mastersizer 3000+ 可確保粒徑一致,獲得更可靠的體外與體內試驗結果。

微粉化分析: 微粉化是減小粒徑的過程。Mastersizer 3000+ 可評估微粉化技術的效果,以獲得符合特定藥用需求的粒徑。

- 先進材料

-

電池: 電池性能高度依賴電極材料粒徑分佈的精確控制。Mastersizer 3000+ 可確保顆粒處於最佳粒徑範圍,以實現高效儲能與供能。透過 Size Sure 功能,還可辨識過大的聚集體或「幽靈」顆粒。

半導體: 在微晶片及其他電子元件製造中,粒徑對導電性與性能有重要影響。Mastersizer 3000+ 可精準測量與控制粒徑,確保生產出高品質、均勻的半導體。 -

觸媒: 觸媒是加速化學反應的物質,其效率往往取決於顆粒大小與表面積。Mastersizer 3000+ 可提供粒徑分佈數據,幫助優化觸媒性能,以實現更高效與客製化的化學過程。

-

塗層與薄膜: 許多先進塗層與薄膜需要特定粒徑分佈,以獲得所需的強度、透明度或導電性等特性。Mastersizer 3000+ 可確保這些塗層與薄膜具備理想特性,達到預期效果。

-

3D 列印粉末: 粒徑一致性對良好流動性與列印品質至關重要。Mastersizer 3000+ 可協助製造商確保粉末符合所需的粒徑規範。

-

粉末冶金: 理解粒徑與金屬特性之間的關係是粉末冶金的核心。Mastersizer 3000+ 可分析金屬及陶瓷粉末的粒徑分佈,影響強度、延展性與燒結行為。

-

金屬粉末塗層/油漆: 粒徑會顯著影響金屬粉末在塗層與油漆中的應用特性。Mastersizer 3000+ 可測量粒徑分佈,確保塗層在外觀、覆蓋率及功能性方面達到理想效果。

搭配

搭配