概要

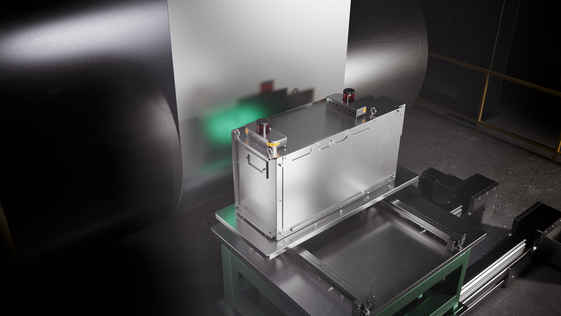

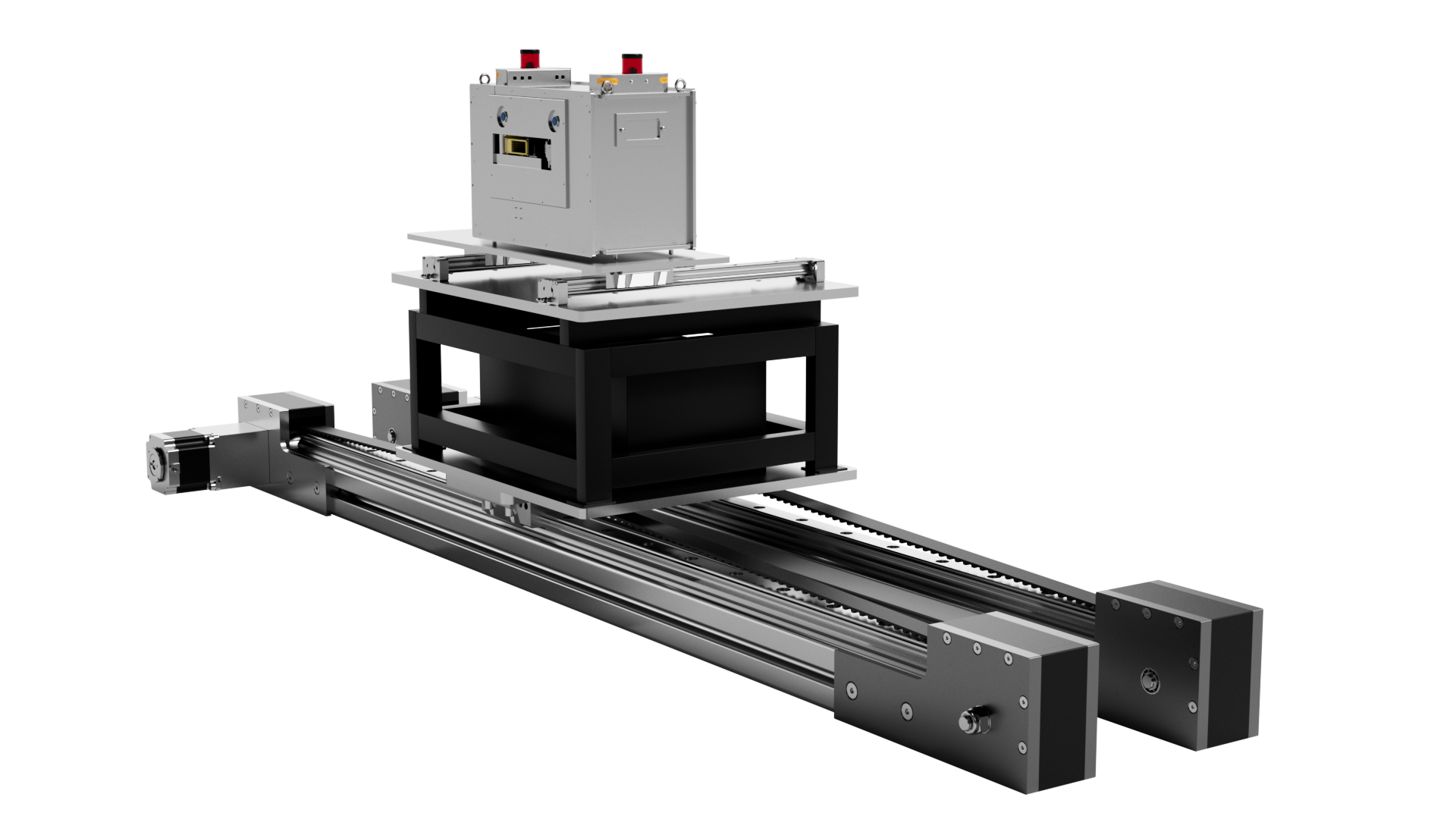

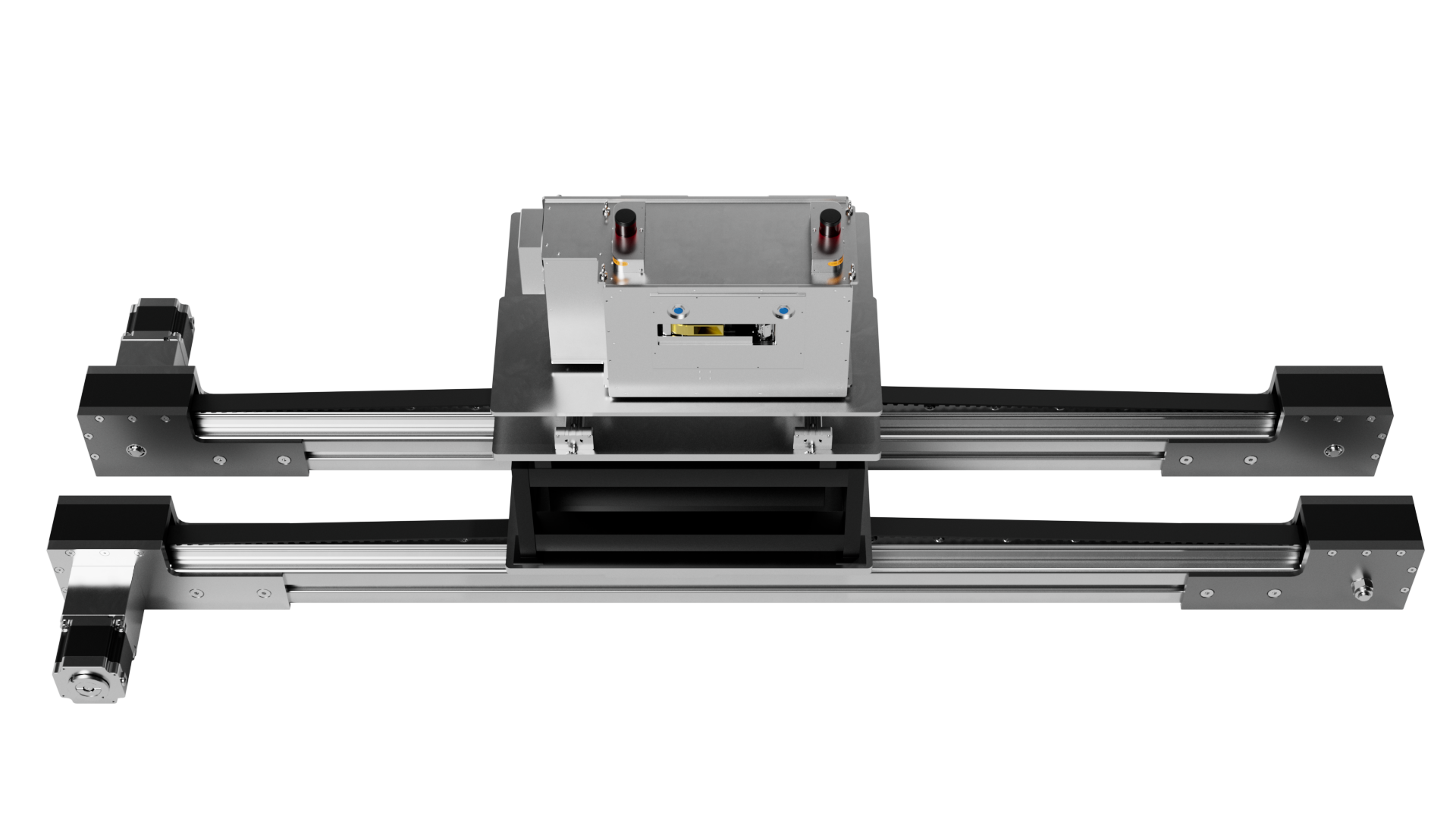

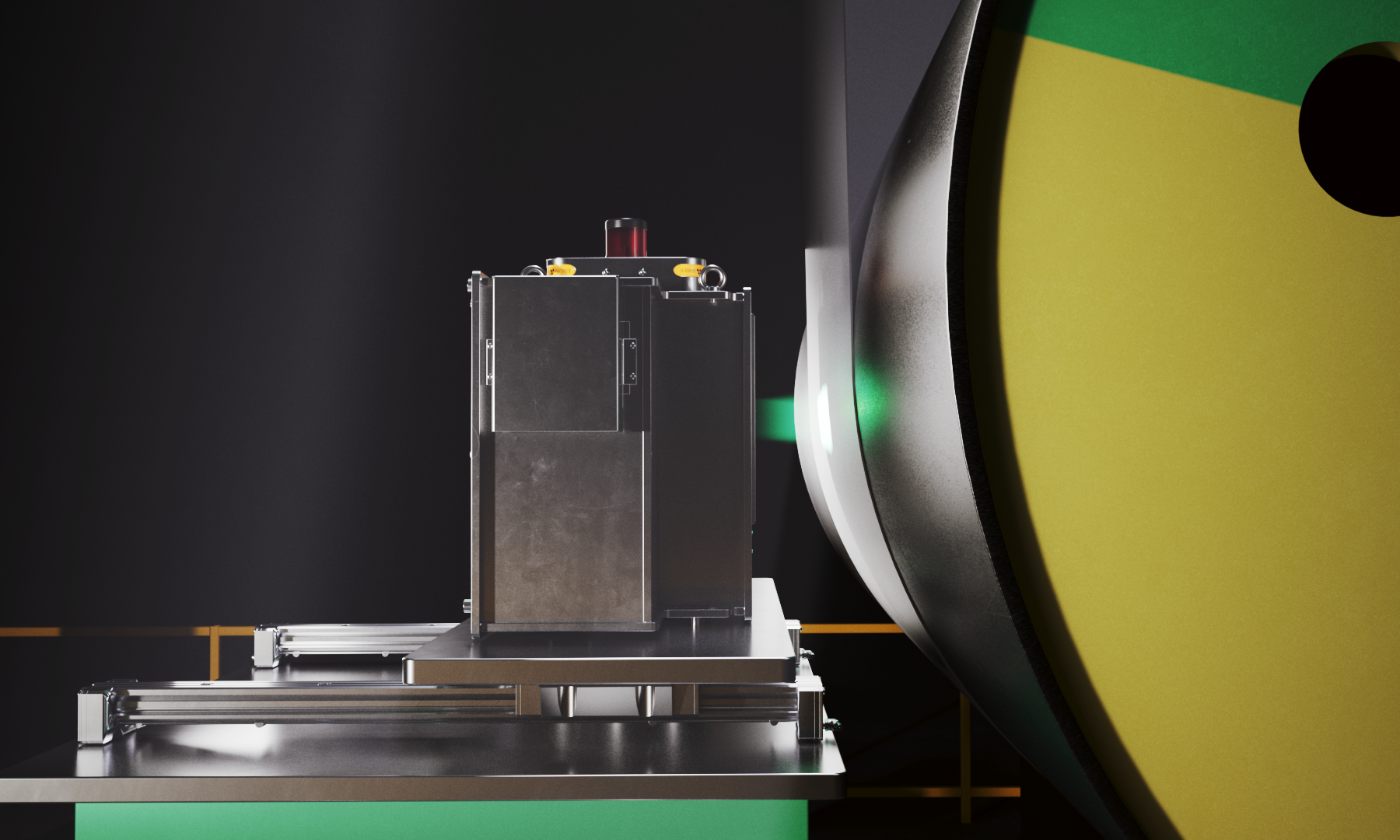

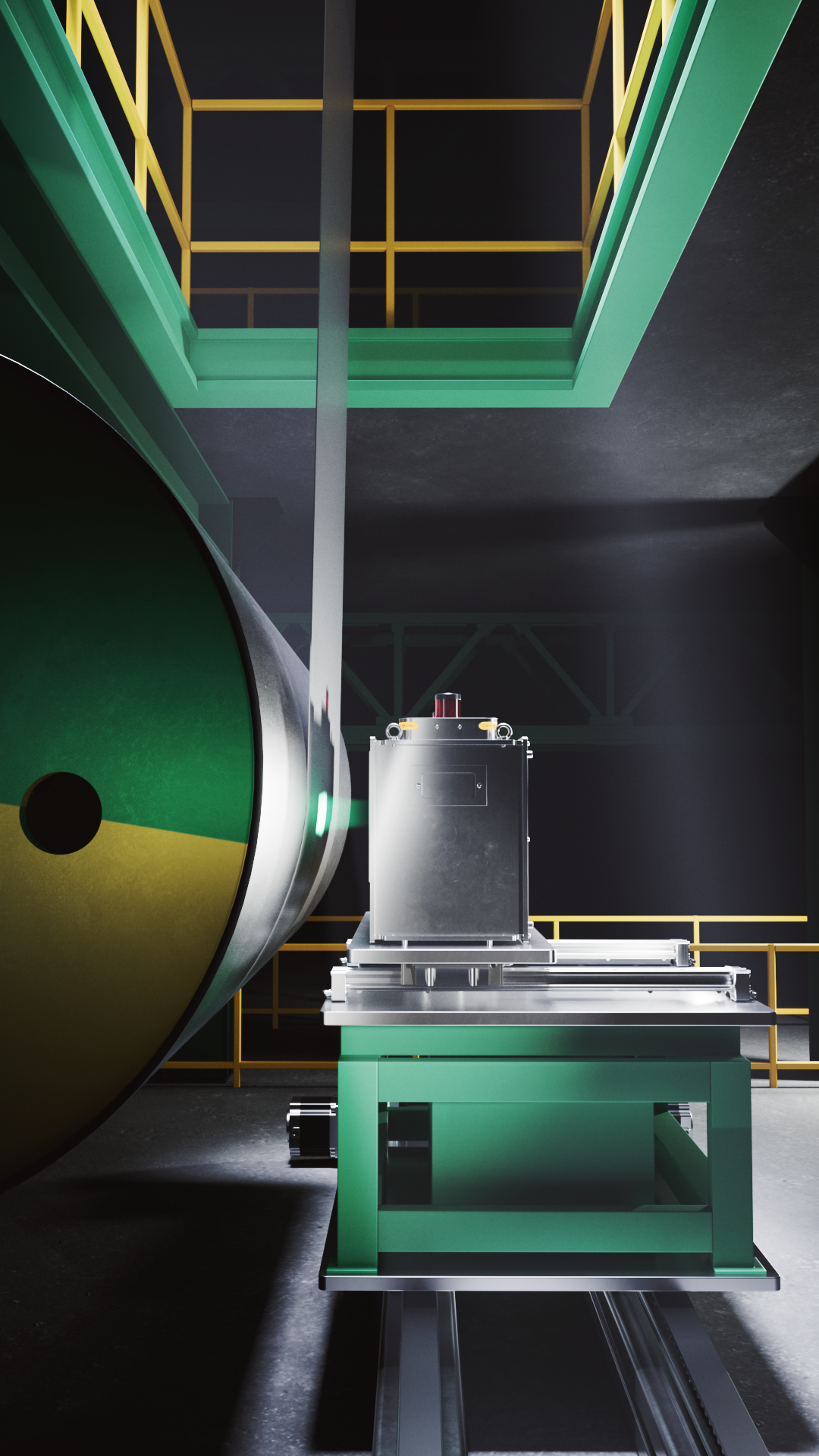

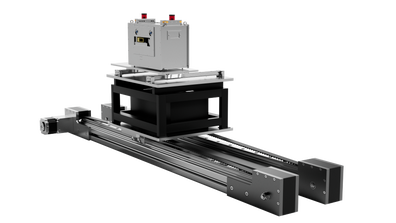

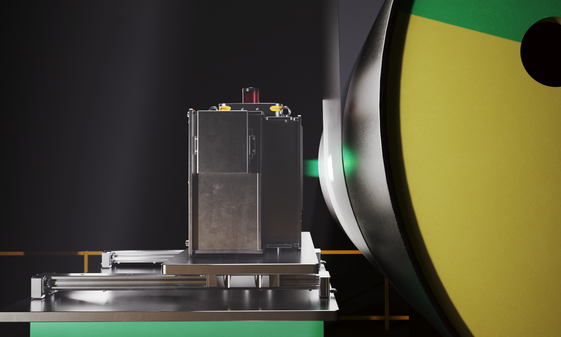

Malvern Panalyticalの専門家が、トップレベルのイノベーターであるHyundai Steelと提携して製作したオンラインX線回折(XRD)装置。

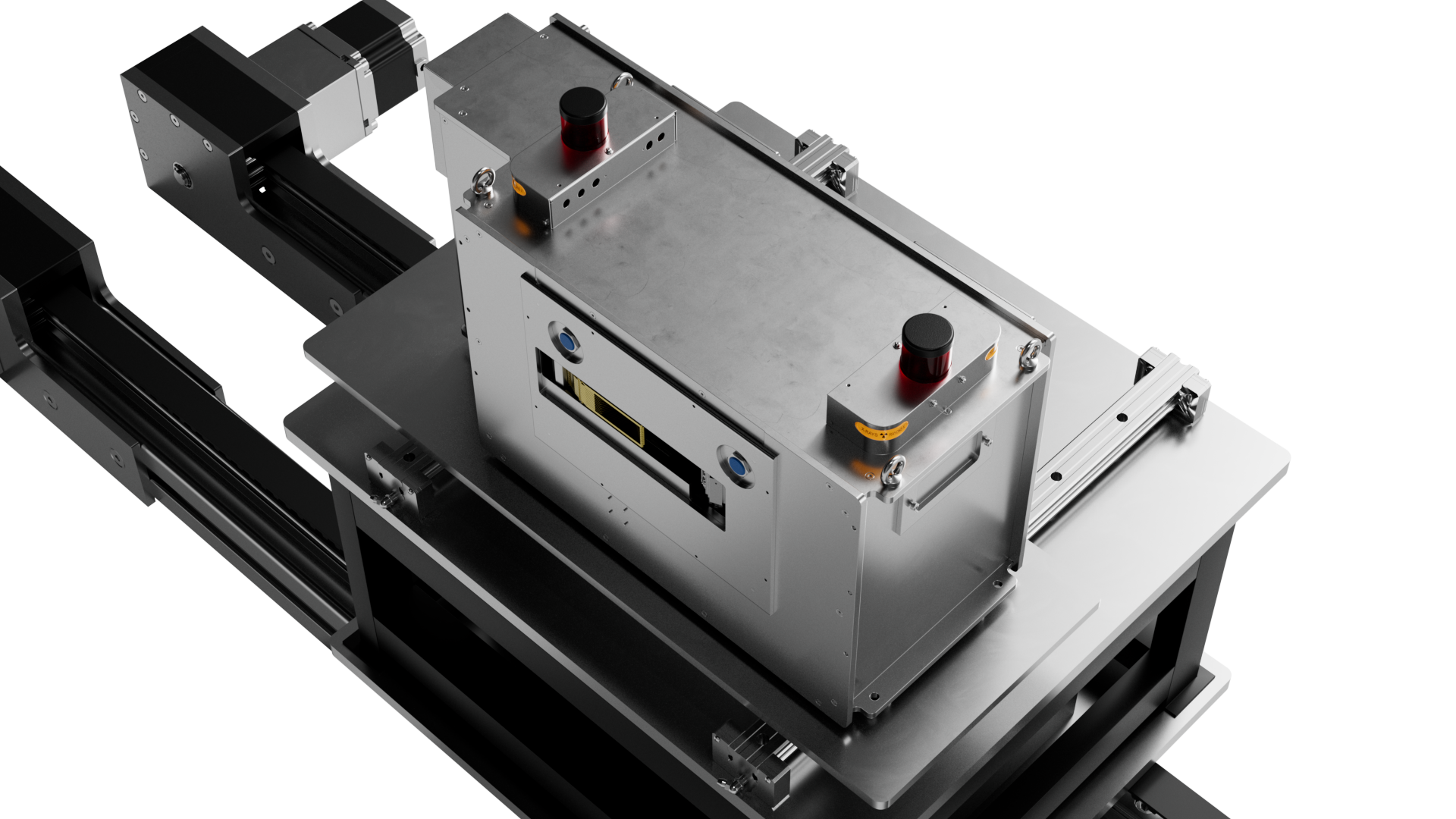

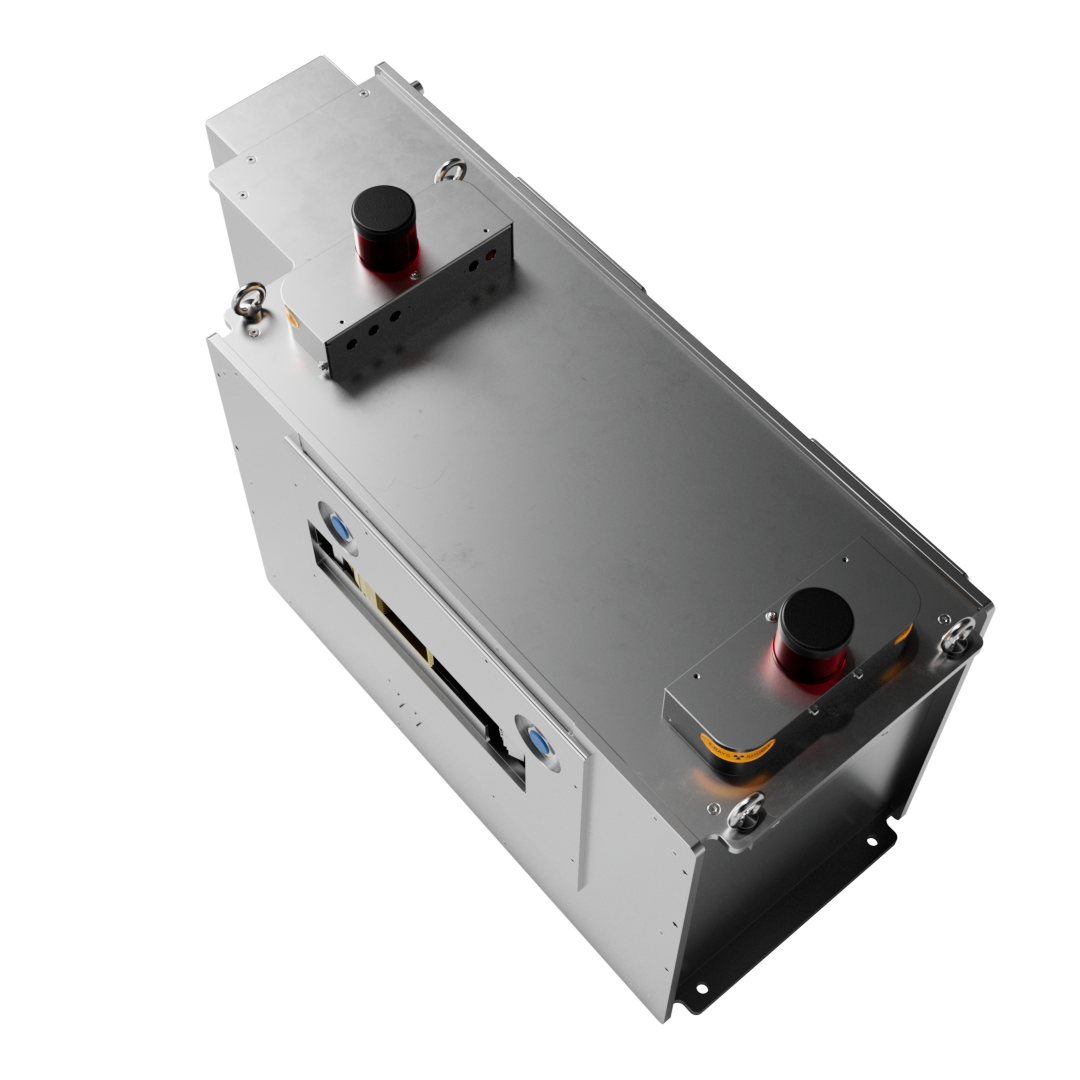

この装置はトップクラスの管、検出器、ソフトウェアを備えているため、鉄鋼生産マネージャーは、鋼の合金化溶融亜鉛めっき作業中に、連続的にリアルタイムで監視できます。

当社の業界初の装置で品質測定すると、エラー、廃棄物、エネルギー使用量を削減し、生産ラインの貴重な稼動時間を最大化できます。

特長と利点

-

工程エラーと廃棄物の削減: 合金化溶融亜鉛めっき工程を監視することで、精度を向上させ、鋼コイルの再溶解する必要性を低減

-

稼動時間の最大化: オンラインXRDのオンラインかつリアルタイムの結果により生産の稼動を維持できるので、ラボスタッフは他のタスクに集中可能

-

コスト効率の向上: 原材料とエネルギー使用量を削減し、稼動時間を向上させることで生産性を最大化して、鋼を可能な限り高い価格で販売

-

環境への影響を低減: オンラインXRDにより、鋼コイルの再溶融に伴うエネルギーや原材料の無駄を避け、増大する需要に対応して稼動による環境への影響を低減

-

すばやく簡単なセットアップ: オンラインXRDは、計画的なメンテナンス中などに1日で設置できるため、生産工程の中断なしに立ち上げて稼動させることが可能

高速で信頼性の高い分析

XRDの結晶データは合金化溶融亜鉛めっき鋼の分析に最適ですが、Malvern PanalyticalのオンラインXRDを使用すると、オフラインサンプルの結果を8時間待つ必要がありません。当社の画期的なオンラインソリューションにより、結晶相組成から層厚まで、重要な工程パラメータをリアルタイムで監視できます。さらに、この装置では、ラボ品質に近いセンサ測定により信頼できる結果が得られます。

以上すべてにより、鋼の合金化溶融亜鉛めっきにおける問題の特定と解決が迅速になり、貴重な時間、エネルギー、材料を節約できます。これは、お客様の施設のコスト効率にとっても、環境にとっても素晴らしいニュースです。

層厚と相組成

- 生産工程中の合金化溶融亜鉛めっき鋼のオンライン/インライン、リアルタイム、完全自動XRD分析。

- HighScore 5.3の新しい厚さ分析アルゴリズムにより、合金化溶融亜鉛めっきされたFe/Zn層内のすべての相(ゼータ、デルタ、ガンマ1、ガンマ)の個々の厚さが測定されます。

- 完全に実装されたシステム監視と強度キャリブレーション