Ein zerstörungsfreies Verfahren zur Untersuchung aller Materialarten

In der Materialforschung stehen Wissenschaftler vor vielen analytischen Fragen im Zusammenhang mit der chemischen Zusammensetzung und der kristallinen Beschaffenheit von Materialien. Die Röntgendiffraktometrie (XRD), auch Röntgenbeugung genannt, ist das einzige Laborverfahren, mit dem Informationen, die zerstörungsfrei und präzise Informationen wie chemische Zusammensetzung, die kristalline Strukture, die Kritallitgröße, Glitterverzerrung, Vorzugsorientierung und Schichtdicke liefert. Materialforscher nutzen daher die XRD zur Analyse unterschiedlichster Materialien, von Pulvern und Feststoffen bis hin zu dünnen Schichten und Nanomaterialien.

Die Röntgendiffraktometrie (XRD) ist eine vielseitiges und zerstörungsfreies Analysetechnik, die zur Untersuchung physikalischer Eigenschaften wie der Phasenzusammensetzung, der kristallinen Struktur und der Ausrichtung von Pulver-, Feststoff- und Flüssigproben verwendet wird.

Viele Materialien bestehen aus winzigen Kristalliten. Die chemische Zusammensetzung und der Strukturtyp dieser Kristallite werden als „Phase“ bezeichnet. Materialien können einphasige oder mehrphasige Mischung sein und kristalline und nicht-kristalline Bestandteile enthalten. In einem Röntgendiffraktometer ergeben verschiedene kristalline Phasen unterschiedliche Diffraktionsmuster. Die Phasenidentifikation kann durch den Vergleich der Röntgendiffraktionsmuster von unbekannten Proben mit Mustern in Referenzdatenbank durchgeführt werden. Diser Prozess ähnelt dem Abgleich von Fingerabdrücken bei einer Tatortuntersuchung. Die umfassendste Komponentendatenbank wird vom ICDD (International Center of Diffraction Data) verwaltet. Sie können auch eine Referenzdatenbank aus gemessenen Diffraktionsmustern in einer reinen Phase, aus Mustern, die in wissenschaftlichen Publikationen veröffentlicht wurden, oder aus eigenen Messungen erstellen. Die relativen Intensitäten der Muster aus verschiedenen Phasen in einer Mehrphasenmischung werden verwendet, um die vollständige Zusammensetzung einer Probe zu bestimmen.

Ein Röntgengerät enthält drei Hauptkomponenten: eine Röntgenquelle, einen Probenhalter und einen XRD-Detektor.

Die von der Quelle erzeugten Röntgenstrahlen beleuchten die Probe. Sie wird dann von der Probenphase gestreut und tritt in den Detektor ein. Wenn die Röhre oder die Probe und der Detektor bewegt werden, um den Diffraktionswinkel (2θ, der Winkel zwischen dem Einfallsstrahl und den gebeugten Strahlen) zu ändern, wird die Intensität gemessen und die Diffraktionsdaten werden aufgezeichnet. Abhängig von der Geometrie des Diffraktometers und der Art der Probe kann der Winkel zwischen dem einfallenden Strahl und der Probe entweder fest oder variabel sein, und ist normalerweise mit dem Winkel des gebeugten Strahls gekoppelt.

Viele Forscher sowohl in industriellen als auch in wissenschaftlichen Laboren vertrauen auf die Röntgendiffraktometrie (XRD) als Werkzeug zur Entwicklung neuer Materialien oder zur Effizienzsteigerung bei der Produktion. Innovationen in der Röntgendiffraktometrie sind eng mit der Erforschung neuer Materialien verknüpft, wie z. B. im Bereich der Halbleitertechnologien oder bei der Suche nach neuen Pharmazeutika. Die industrielle Forschung ist auf die stetig wachsende Geschwindigkeit und Effizienz von Produktionsprozessen ausgerichtet. Vollautomatisierte Röntgendiffraktionsanalysen in Bergbau- und Baustoffproduktionsstätten führen zu kosteneffizienteren Lösungen für die Produktionskontrolle.

Die Hauptanwendungen der Röntgendiffraktometrie sind:

Qualitative und quantitative Phasenanalyse von reinen Substanzen und Gemischen. Die häufigste Methode für die Phasenanalyse wird oft als „Röntgenpulverdiffraktion“ (XRPD) bezeichnet.

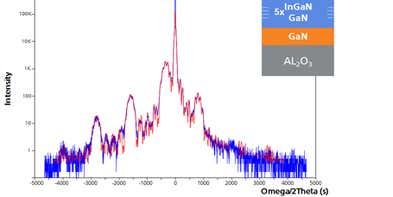

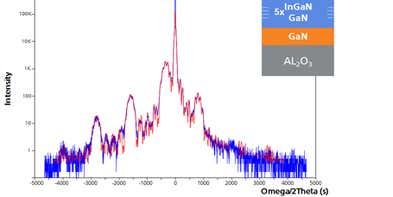

Andere Röntgendiffraktionstechniken für Materialien, die nicht polykristallin sind (z.B. Einkristall-Halbleiterwafer oder epitaktische Schichten), umfassen hochauflösende Analysen heteroepitaktischer Schichten (HR-XRD). Die Analyse dieser Materialien macht Gebrauch von Braggs Gesetz, der dynamischen Beugungstheorie und der Einkristallorientierung, sowohl für Wafer als auch für Blöcke.

Andere Verfahren zur Untersuchung der nichtkristallinen Komponenten eines Materials mithilfe verschiedener Methoden zur Röntgenstreuung sind z. B. die Kleinwinkel-Röntgenstreuung unter streifendem Einfall (GISAXS), die Kleinwinkel-Röntgenstreuung (SAXS), die Totalstreuung (auch als Paarverteilungsfunktionsanalyse [PDF] bezeichnet) und die Röntgenreflektometrie (XRR). Jede Methode verfügt über einen eigenen Algorithmus für die Datenanalyse, der auf einer grundlegenden Streuungstheorie basiert.

Sobald ein Röntgenstreuungs- oder Diffraktionsmuster gemessen wurde, muss es analysiert werden. Die Analyse der Röntgendiffraktometrie oder der Röntgenstreuung kann sehr komplex sein. Um dies für den Benutzer einfacher zu machen, gibt es eine Vielzahl von XRD-Softwarepaketen, die alle unterschiedlichen Messarten unterstützen.

Die XRD ist relativ schnell (in der Regel unter 20 Minuten). Sie ist oft das genaueste und zuverlässigste Verfahren zur eindeutigen Identifizierung unbekannter Materialien. Die Probenvorbereitung ist minimal, was ein Grund dafür ist, dass diese Technik so beliebt ist und sowohl in industriellen Prozessen als auch in der Materialforschung geeignet ist. Mit der richtigen Analysesoftware kann die Datenanalyse ziemlich einfach sein und für industrielle Prozesse kann sie sogar automatisiert werden, sodass der Bediener kein XRD-Experte sein muss, wenn er Qualitätskontrollen durchführt.

EmpyreanDie Vielzwecklösung für Ihre analytischen Anforderungen |

AerisDie Zukunft ist kompakt |

|

|---|---|---|

| Typ der Messung | ||

| Partikelform | ||

| Partikelgröße | ||

| Bestimmung von Kristallstrukturen | ||

| Phasenidentifizierung | ||

| Phasenquantifizierung | ||

| Erkennung und Analyse von Verunreinigungen | ||

| Epitaxieanalyse | ||

| Grenzflächenrauheit | ||

| 3D-Struktur/Bildgebung | ||

| Technologie | ||

| Röntgendiffraktometrie (XRD) | ||

| Goniometer-Konfiguration | ||

| Detektor | ||

| Röntgenröhren-Anodenmaterial | ||