Analyse du ciment

Favoriser une production de ciment efficace, de qualité élevée et durable

Améliorez la qualité du ciment et le contrôle des processus grâce à une analyse Aeris XRD rapide et fiable. Apprendre encore plus

Apprendre encore plusFavoriser une production de ciment efficace, de qualité élevée et durable

Pour améliorer la qualité et l'homogénéité de leur ciment tout en soutenant le développement durable et en réduisant les coûts de production, les fabricants ont besoin de solutions d'analyse des matériaux fiables. Des solutions telles que les instruments de pointe de Malvern Panalytical. Qu'il s'agisse de la diffraction des rayons X (XRD) pour l'analyse minéralogique, de la fluorescence X (XRF) ou des analyseurs sur bande transporteuse de neutrons activés (CBA) pour l'analyse chimique, ou de la diffraction laser (LD) pour la distribution granulométrique, notre gamme de ciments offre un ensemble complet de solutions pour toutes les parties du processus de production. Ces solutions s'intègrent facilement à votre production existante et sont fournies avec une assistance sur laquelle vous pouvez compter, partout dans le monde.

Alors que la pression pour une industrie circulaire, Net-Zero, entraîne l'utilisation de combustibles de substitution et de substituts de clinker, des analyses élémentaires et minéralogiques robustes sont de plus en plus essentielles à la production de ciment de qualité élevée. Dans le même temps, l'analyse granulométrique des particules reste essentielle pour optimiser l'efficacité du broyage et les propriétés finales du ciment. Plus que jamais, les fabricants de ciment ont besoin d'un contrôle strict de chaque étape du processus de production pour atteindre une efficacité, une rentabilité et une qualité maximales.

Quel instrument pour quelle opération dans le traitement du ciment ? Trouvez la réponse dans l'illustration ci-dessous.

![[Boîte à outils pour matériaux de construction - bm - Mining explorer - mine processes.jpg] boîte à outils pour matériaux de construction - bm - Mining explorer - mine processes.jpg](https://dam.malvernpanalytical.com/4fdbe28d-9e09-43db-85bb-b16f00d2b56e/Building%20materials%20toolbox%20-%20bm%20-%20mining%20explorer%20-%20mine%20processes_Original%20file.jpg)

L'analyse du ciment joue un rôle crucial dans la garantie de la qualité et des performances du ciment tout au long de son processus de production et dans la décarbonisation de sa fabrication.

La XRF est utilisée pour l'analyse élémentaire du ciment, des matières premières, des matières cimentaires supplémentaires (SCM) et des carburants alternatifs. Elle identifie la composition chimique en mesurant les émissions de rayons X caractéristiques de l'échantillon.

Selon la précision de la mesure et le temps nécessaire pour obtenir un résultat, différentes préparations d'échantillons peuvent être envisagées :

La XRD identifie et quantifie les phases cristallines dans le clinker et le ciment, ainsi que les combustibles de substitution et les SCM (argile calcinée).

La préparation des échantillons est essentielle pour obtenir le bon résultat et, la plupart du temps, elle constitue la plus grande source d'erreur. Il existe deux façons de l'utiliser :

Connaître la gamme de tailles de particules présentes dans les échantillons de ciment pour permettre un meilleur contrôle des propriétés du ciment et des coûts d'exploitation. La taille des particules joue également un rôle clé dans la réactivité et est donc utilisée plus souvent pour d'autres matériaux (argiles, fines de béton, etc.).

La diffraction laser est basée sur l'illumination des particules avec un faisceau laser collimaté. La lumière diffusée est recueillie à un angle unique. Les informations sur la taille des particules proviennent de la figure de diffraction.

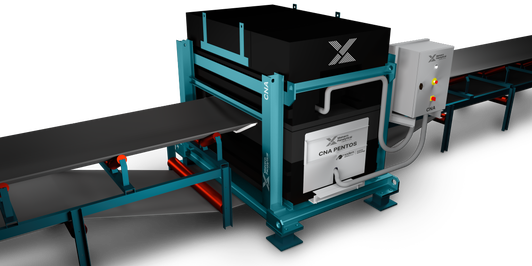

Technologie de contrôle de procédé utilisée pour l'analyse élémentaire en temps réel dans la production de ciment.

La technologie PFTNA offre une surveillance continue de la composition élémentaire de la carrière au four et permet même d'obtenir des SCM parfaitement contrôlés en complément du clinker pour les ciments à faible teneur en carbone.

Cette technique est très utile pour les analyses à haute fréquence à utiliser par l'intelligence artificielle et les modèles d'apprentissage machine afin d'optimiser la production de ciment avec les bonnes propriétés et l'empreinte carbone la plus faible. Elle est couramment utilisée à ces étapes clés de la production de ciment :

En résumé, ces méthodes sont essentielles à chaque étape de la production de ciment :

Toutes ces techniques optimisent la production de ciment tout en réduisant les coûts de fabrication. Le retour sur investissement est court et le coût de possession est faible par rapport aux nombreux avantages. Contactez-nous pour en savoir plus sur la façon dont nos instruments peuvent vous aider à améliorer votre retour sur investissement.

Avantages :

Lors de la sélection des matières premières, les fabricants doivent réduire les coûts au minimum, tout en s'assurant que les matériaux sont compatibles avec la production de ciment. En particulier lors de l'utilisation de matières premières alternatives qui introduisent davantage de variations dans le processus, des analyses robustes permettent de surveiller ces modifications afin d'atteindre les spécifications requises. Outre les coûts des matériaux, leur impact sur l'efficacité des processus et les objectifs ambitieux en matière de développement durable (2050 Net Zero) doivent également être pris en compte. Pour cela, la composition chimique et minéralogique est cruciale.

Nos solutions aident à réduire les rebuts au minimum et à optimiser la composition chimique et minière des matières premières en fournissant des analyses à haute fréquence spécifiquement automatisées, et encore plus lorsqu'elles sont utilisées en ligne. Elles peuvent le faire à la fois à la carrière et pour le dosage de mélanges bruts. En fournissant rapidement des résultats, ces instruments permettent aux producteurs de réduire les déchets issus de l'échantillonnage et d'assurer une alimentation stable du four pour une efficacité énergétique optimale dans le processus restant (pré-homogénéisation et dosage) et de réduire les émissions de CO2.

En matière de traitement des mélanges bruts, l'optimisation de l'efficacité du four est un élément essentiel de la réduction de la consommation d'énergie, des émissions et des exigences de maintenance. L'optimisation des matières qui pénètrent dans le four peut aider à atteindre cet objectif : les deux principaux points d'attention sont la surveillance de la composition chimique correcte et stable du mélange et l'obtention d'un broyage brut approprié.

La stabilité de la composition du cru est également essentielle pour garantir des profils de chaleur constants dans le four et pour fournir un produit final de qualité élevée aux propriétés adéquates, telles que la résistance à la compression et les temps d'enfournement. Elle a également un impact sur la consommation d'énergie, l'utilisation d'additifs de broyage, la durée de vie des réfractaires, la consommation d'additifs, la demande en carburant et d'autres facteurs de processus. Par exemple, les conditions d'oxydation au four sont obligatoires pour éviter la décomposition de l'alite C3S en bélite C2S et de la chaux libre. Cette stabilité peut être obtenue en contrôlant la composition chimique à l'aide de la fluorescence X ou de l'analyse élémentaire en ligne, comme les analyseurs sur bande transporteuse activés par Neutron, ou en contrôlant la minéralogie à l'aide de la XRD.

Les exigences de fonctionnement optimales sont également de travailler avec du cru fin (évitez les gros grains de calcite et de quartz) : les particules de mélange brut doivent être suffisamment fines pour s'assurer qu'elles peuvent se mélanger et être bien broyées sans brûler fortement. Ensuite, la diffraction laser pour l'analyse granulométrique peut contribuer à garantir cela.

Des conditions de fonctionnement optimales sont également nécessaires pour travailler avec du cru fin (en évitant spécifiquement les grains grossiers de calcite et de quartz). Les particules de mélange brut doivent être suffisamment fines pour s'assurer qu'elles peuvent se mélanger et être bien broyées sans brûler fortement. Ensuite, la diffraction laser pour l'analyse granulométrique peut contribuer à garantir cela.

Le Mastersizer sera situé dans le laboratoire et utilisé pour le contrôle qualité, tandis que l' Insitec ou le Labsizer sera utilisé pour le contrôle de procédé.

WROXI est un kit de matériaux de référence certifiés (MRC ou CRM en anglais) synthétiques de haute qualité qui couvre une large gamme de matériaux oxydés tels que les minerais, les roches et les matériaux géologiques. Il a une double fonction : il sert soit pour l'étalonnage du disque de verre de fusion primaire, soit pour développer des étalonnages de poudre compacte secondaire.

Le progiciel de base WROXI-CRM basé sur les perles se compose de 15 matériaux de référence certifiés, de modèles d'application et d'échantillons de surveillance. Une fois l'extension de ciment WROXI-CRM terminée (9 CRM supplémentaires), elle devient une solution prête à l'emploi pour l'analyse des éléments primaires et secondaires dans divers échantillons de matières premières, de cru, de clinker et de ciment.

De plus en plus, les combustibles de substitution sous forme de biomasse, de combustibles mixtes ou de déchets fossiles avec des facteurs d'émissions plus faibles remplacent les combustibles fossiles gourmands en ressources. En récupérant la valeur calorifique des déchets de carburant, ces additifs contribuent à réduire les émissions de la production de ciment.

Cependant, les combustibles de substitution doivent être entièrement caractérisés pour leurs propriétés de sécurité, chimiques, thermiques et physiques afin d'évaluer leur effet sur des paramètres tels que la température de la flamme et l'échange thermique.

Nos analyseurs élémentaires XRF (Epsilon 4, Revontium et Zetium), notre analyseur élémentaire sur bande transporteuse (CNA Pentos-Cement), notre diffractomètre compact à rayons X minéralogique (Aeris Cement) et nos machines d'échantillonnage à fusion automatique (LeNeo, Eagon2 et FORJ) facilitent cette opération.

La production de clinker résulte du pyrotraitement : préchauffage des crus, clinkerisation de la calcination, refroidissement du clinker et concassage. Pour obtenir les bonnes propriétés de ciment, comme indiqué ci-dessus, les conditions de calcination appropriées doivent être contrôlées, suivies d'une trempe rapide du clinker.

L'attention est ensuite portée au contrôle de la calcination appropriée (chaux libre), à la prévention des éléments indésirables et à la maximisation des phases minérales positives pour les propriétés ciblées du ciment.

Pour garantir une calcination correcte et la bonne minéralogie du clinker, la diffraction des rayons X est la meilleure technique d'analyse : elle permet de quantifier le contenu et le type C3S qui influencent le développement de la force, le contenu et le type C3A qui ont un impact sur les propriétés fraîches, et la quantité de chaux libre et de périlase qui ne doit pas être supérieure aux limites ciblées. Les solutions d'analyse de Malvern Panalytical prennent en charge cette surveillance à l'aide du diffractomètre compact Aeris XRD.

Dans la production de clinker, la XRF a plusieurs objectifs essentiels :

En résumé, la XRF (Epsilon 4, Revontium, Zetium) améliore la qualité du clinker, l'efficacité des procédés et la production globale de ciment.

Enfin, comme nous l'avons vu ci-dessus, dans le cadre d'une approche durable, les fabricants ciblent non seulement la haute qualité du clinker, mais souhaitent également économiser de l'énergie et des ressources, tout en réduisant les émissions.

Le traitement pyrométallurgique du clinker nécessite une calcination à 1 450 °C et l'énergie associée est généralement atteinte en utilisant du charbon au niveau du brûleur principal du calciner et du four. Pour économiser de l'énergie et réduire les émissions de CO2, les déchets et la biomasse sont de plus en plus utilisés comme combustibles de substitution. Des matières premières alternatives sont également utilisées.

Les dosages de ces carburants alternatifs ou matières premières alternatives nécessitent des contrôles spécifiques pour éviter des effets négatifs sur la réactivité du clinker. Nos solutions à rayons X vous permettent de profiter des avantages de solutions alternatives pour la production de clinker sans vous soucier de l'impact sur la qualité.

Le ciment est produit en broyant le clinker avec différents ingrédients actifs (SCM) en poudre fine pour obtenir les propriétés souhaitées du ciment. Les ajouts les plus courants sont le gypse et les matériaux mélangés tels que les cendres volantes, le laitier de haut fourneau, le calcaire, les pouzzolanes naturelles et les argiles calcinées. Ils sont broyés à la finesse requise et mélangés dans les proportions appropriées pour produire des phases de ciment cristallin ciblées.

Pour réduire la consommation d'énergie, le surbroyage doit être réduit au minimum. La granularité du ciment fini affecte son taux de réaction d'hydratation, ainsi que la quantité d'eau, de produit retardateur et de dispersant nécessaire, et est un facteur clé pour déterminer la résistance du ciment. Nos solutions de granulométrie peuvent aider à obtenir une granularité optimale du ciment. Grâce à leur analyse rapide et en temps réel, y compris dans l'environnement de processus difficile, les producteurs peuvent réagir rapidement à toute anomalie et surveiller des cibles précises et ambitieuses. De cette façon, elles permettent de réaliser des économies d'énergie significatives et d'obtenir une résistance optimale du ciment à court et long terme. De plus, elles peuvent être installées rapidement et facilement pour un minimum d'interruptions.

La surveillance de la teneur en sulfate et du type de composition minéralogique (liée à la déshydratation pendant le broyage) est essentielle pour obtenir les bonnes propriétés de ciment frais et durci. En ce qui concerne le ciment mélangé, il est nécessaire de contrôler étroitement la composition (y compris les matériaux amorphes) pour répondre aux spécifications des clients et aux objectifs d'émissions de CO2. Nos instruments de fluorescence X et de diffraction des rayons X sont d'une grande aide.

Le béton est constitué de trois éléments de base : eau, agrégat (roche, sable ou gravier) et ciment. Le ciment, généralement sous forme de poudre, agit comme un agent liant lorsqu'il est mélangé à de l'eau et des agrégats. Cette combinaison, ou mélange de béton, sera coulée et durcira dans le matériau durable que nous connaissons tous.

Le recyclage du béton devient un moyen de plus en plus populaire d'utiliser les agrégats laissés derrière lorsque des structures ou des routes sont démolies. Par le passé, ces décombres étaient mis en décharge, mais avec une attention particulière portée aux problèmes environnementaux, le recyclage du béton permet de réutiliser les décombres tout en réduisant les coûts de construction.

Dans les deux cas, l'attention principale est portée sur le fait que le béton réponde à la maniabilité promise, aux qualités une fois durci (résistance au gel, étanchéité à l'eau, résistance à l'usure, résistance) et au prix d'utilisation (quantité d'eau).

La composition et la taille des matériaux sont encore une fois d'une grande importance. Nos instruments laser ou à rayons X fournissent les informations nécessaires pour un contrôle de qualité élevée de ces caractéristiques.