金属粉及び粉末冶金の材料特性評価ソリューション

粉末冶金とは、金属粉末を成形し、焼結(しょうけつ)することで部品を製造する技術です。

具体的には、金属粉末を型に入れて圧縮し、その後高温で焼き固めることで、金属部品を製造します。この方法は、複雑な形状の部品を効率的・高精度で作ることができ、材料の無駄を最小限に抑えられることです。また、異なる金属粉末を混ぜ合わせることで、特定の機械的特性や物理的特性を持つ材料を作り出すことも可能です。

主要なプロセスは以下のとおりです。

これらの金属部品で一貫した高品質を達成するために、金属粉の特性を慎重に分析して特性評価し、良質な粉体流、充填、摩擦、及び最適な金属成分を確保する必要があります。 Malvern Panalyticalでは、これらのプロセスに対していくつかの材料特性評価ソリューションを用意しています。

詳細については、当社のカタログをダウンロードして ください。

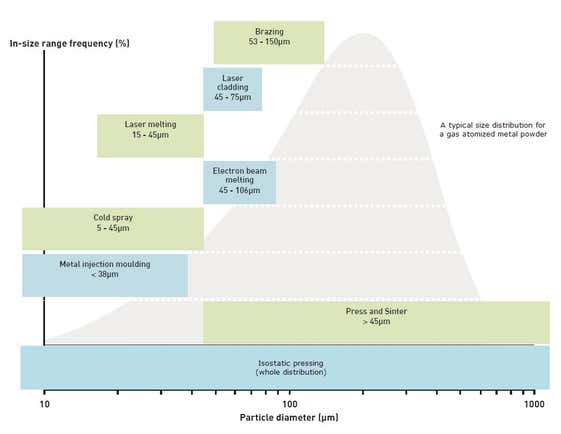

粒径 及び 粒子形状 は、粉体流、粉末充填、粒子間摩擦などの重要な特性に影響するため、 粉末冶金プロセスの重要なパラメータです。 これらの特性評価は、未加工体(green body)と焼結部品の必要な強度と密度に達するよう最適化する必要があります。 また、金属粉は、指定された材料の合金組成に適合する必要があり、最終部品の特性に影響する可能性があるため、化学組成も非常に重要です。

結晶構造 も金属粉と最終部品の機械的特性に影響します。 この理由により、粉製造や粉末金属部品製造プロセスは、 残留応力 を最小限に抑えながら、必要な用途に適した相成分、粒度サイズ、質感の材料を生成するよう設計する必要があります。

最終的に、金属射出成形のようなプロセスでは、供給材料がポリマー/ワックス内に粉末で分散しており、供給材料のレオロジー特性が重要になります。 これらの特性は、粒径、粒子形状、濃度などの粒子特性に影響を受けます。さらに分子量や分子構造などの結合剤の特性にも影響を受けます。 そのため、メーカーはこれらの特性を制御できる必要があります。

粉末冶金プロセスの材料特性評価でAMメーカーをサポートするために、Malvern Panalyticalではいくつかの分析ツールを提供しています。 粒子特性評価のための主なソリューションとして、自動化されたMastersizer 3000とMorphologi 4があります。 Mastersizer 3000は、レーザ回折法を使用して、粒子径分布を測定します。 この技術は、Insitecを使用してオンラインでも利用できます。 粒子形状分析を実行するために、Morphologi 4自動画像処理システムは、デジタルカメラを使用して、分散した粒子の高品質な2D画像を撮影し、粒子固有のサイズと形状情報を提供します。

元素分析には、蛍光X線(XRF)ソリューションを用意しています。このソリューションには、床置きタイプ(Zetium)とベンチトップタイプ(Epsilon)があり、用途に応じて選ぶことができます。 また、構造分析及び結晶分析をサポートするために、当社の主要ソリューションとしてX線回折(XRD)が用意されています。このソリューションも床置きタイプ(Empyrean)とベンチトップタイプ(Aeris)の両方が用意されています。 最後に、分子量と高分子材料の構造の決定には、ゲル浸透クロマトグラフィーを使用する、当社のメインソリューションであるOmnisecがあります。